双马来酰亚胺改性水性环氧固化剂的制备与性能研究

杨紫蓉1,林 聪*1,2,申 亮1,2

(1.江西科技师范大学化学化工学院涂料与高分子系,南昌 330013;2.江西省水性涂料工程研究中心,南昌 330013)

作者简介:杨紫蓉(1999–),女(苗族),贵州黔东南州人。硕士研究生在读,研究方向为聚合物与涂料。

*通信作者简介:林聪(1990–),男,江西上饶人。副教授,博士,研究方向为水性环氧固化剂开发。

引用格式:杨紫蓉,林聪,申亮.双马来酰亚胺改性水性环氧固化剂的制备与性能研究[J].中国涂料,2025,40(10):31-37,65

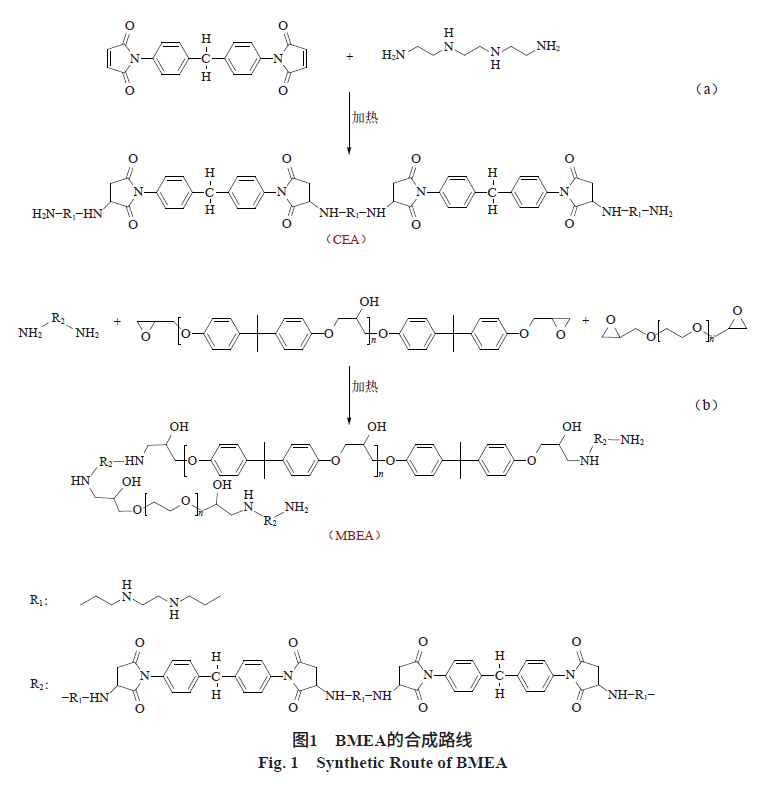

摘 要:为提高水性环氧固化剂的耐沸水煮与耐盐雾性能,以双马来酰亚胺(BMI)、三乙烯四胺(TETA)、环氧树脂(E-44)和聚乙二醇二缩水甘油醚(PEGDGE)为原料,制备了双马来酰亚胺改性水性环氧固化剂。探讨了该固化剂合成的最佳反应条件,同时采用傅里叶变换红外光谱(FT-IR)对水性环氧固化剂进行了表征,并对其所配制的水性环氧涂料的活化期、耐沸水煮性能及耐盐雾性能进行了测试。结果表明,当原料比例为n(TETA)∶n(BMI)为1∶0.375、n(PEGDGE)∶n(E-44)为1∶2、n(PEGDGE+E-44)∶n(CEA)为0.71∶1时,所合成的水性环氧固化剂具备较长的活化期和优异的耐沸水煮及耐盐雾性能。

关键词:水性环氧固化剂;双马来酰亚胺;活化期;耐沸水煮;耐盐雾性能;水性环氧涂料

DOI:10.13531/j.cnki.china.coatings.2025.10.005

0 前 言

随着国家环保政策的不断深入推进,绿色环境友好型涂料逐渐替代传统溶剂型涂料。水性环氧涂料作为环境友好型涂料之一,具备优异的金属基材附着力、耐腐蚀性和耐化学品性,在工业防护领域得到了广泛应用[1-2]。其中,水性环氧固化剂作为水性环氧涂料重要组成部分,在一定程度上决定了水性环氧涂料的性能[3]。水性环氧固化剂分为离子型与非离子型两大类[4],离子型水性环氧固化剂为了提高与环氧树脂交联后的亲水性,加入醋酸等有机酸,而多余的有机酸会与金属基材发生反应,不仅降低了水性环氧固化剂的稳定性,还使固化膜的防腐蚀性能和表面性能降低。非离子型水性环氧固化剂结构中不含离子,具有更优的金属防腐性能,能够有效弥补离子型固化剂的不足,适用范围广泛[5-7]。因此,非离子型水性环氧固化剂是当前固化剂研究领域的主流研究方向。

非离子水性环氧固化剂的研究大多采用聚醚多元醇二缩水甘油醚与多乙烯多胺反应,但亲水聚醚链段含量高,水分会通过氢键和醚键的结合作用,渗透至涂膜内部,削弱涂膜与基材之间的结合力,也会阻碍固化剂与环氧树脂的有效交联,导致涂膜的耐水、耐盐雾性能不佳[8]。聚酰胺类固化剂因其结构中含有的长链烷基,具备良好的疏水性和柔韧性,以及含有多个活性胺基,能与环氧树脂充分反应,形成高密度的交联网络等特点,在研究水性环氧涂料耐水性能中得到广泛应用[9-10]。刘玄[11]等以疏水脂环胺H12MDA,三乙烯四胺、二聚酸、乙二醇二缩水甘油醚及环氧树脂E-51为原料,制备了一种非离子型水性环氧固化剂,分别采用50 ℃的热水和100 ℃的沸水作为测试介质,对涂膜进行了耐水蒸煮试验。测试结果表明,该涂层在50 ℃热水环境下表现出优异的耐水性能,然而,在100 ℃沸水的耐水蒸煮测试中,仅完成了10 h的测试时长。综上,现有水性环氧固化剂普遍存在亲水链段占比过高、交联网络热稳定性与疏水性不足的问题,导致其耐沸水煮与耐盐雾性能较差,有待开发兼具优异耐沸水煮及耐盐雾性能的水性环氧固化剂。

双马来酰亚胺树脂(BMI)是以马来酰亚胺基为活性端基的一类双官能团化合物,主链上含有芳环和氮杂环结构,具有较高的玻璃化转变温度和良好的热稳定性,在高温下与环氧树脂具有良好的相容性[12],BMI与环氧树脂一样,可以与胺类固化剂发生反应形成互穿网络结构[13]。罗文忠[14]等采用双马来酰亚胺和4,4'–二氨基二苯砜改性双酚A型环氧树脂(E-51),以4,4'–二氨基二苯甲烷为固化剂,制得一种高交联密度的双马来酰亚胺改性环氧胶黏剂。Musto[15]等以4,4–二氨基二苯甲烷四缩水甘油胺、4,4'–二氨基二苯砜和双马来酰亚胺组成了具备高玻璃化转变温度、硬度高、吸水率低的热固性共混物体系。上述研究表明,BMI改性能够显著提升其在环氧体系中的应用效果,增强交联密度和耐热性能,从而为水性环氧固化剂的性能优化提供了切实可行的思路。

为此,本实验选用兼具高玻璃化转变温度与高刚性结构的二苯甲烷双马来酰亚胺(BMI)作为改性剂,利用其分子中的马来酰亚胺基团与三乙烯四胺(TETA)胺基的迈克尔加成反应,实现对TETA的刚性化改性。随后,以环氧树脂E-44与聚乙二醇二缩水甘油醚(PEGDGE)为扩链剂,通过开环扩链反应,成功制备得到双马来酰亚胺改性水性环氧固化剂。在此基础上,重点考察了该固化剂与环氧乳液复配所得双组分水性环氧涂料的活化期、耐沸水煮性能与耐盐雾性能,以验证BMI改性对涂层综合性能的提升作用,进而为水性环氧固化剂的高性能化改性研究提供新的技术思路。

1 实验部分

1.1 实验原料

1.2 实验仪器

1.3 双马来酰亚胺水性环氧固化剂的制备

1.4 水性固化剂BMEA涂料及涂膜样板的制备

1.5 测试与表征

1.5.1 水性环氧固化剂的性能检测

1.5.2 测试样品制备

1.5.3 双组分环氧底漆活化期测试

1.5.4 双组分环氧底漆耐沸水煮性能测试

1.5.5 性能测试方法

2 结果与讨论

2.1 傅里叶变换红外光谱(FT-IR)

2.2 反应条件的探究

2.2.1 BMI与TETA物质的量比对改性中间体胺性能的影响

2.2.2 亲水亲油比对固化剂的影响

2.2.3 环氧树脂占比对固化剂的影响

2.3 水性环氧涂料活化期测试

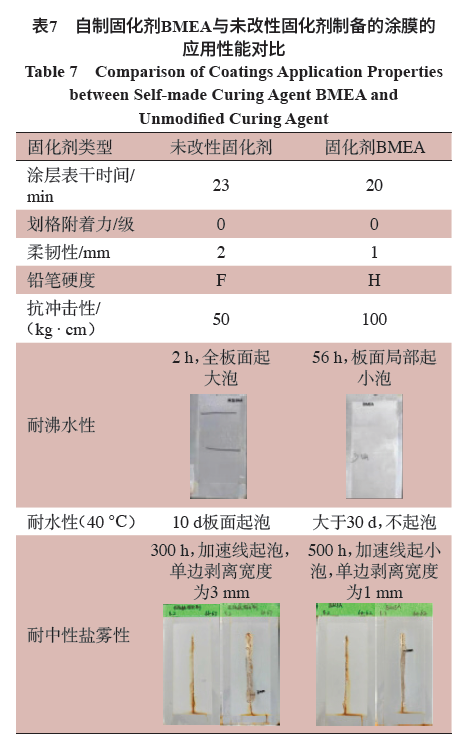

2.4 自制固化剂BMEA与未改性固化剂的应用性能对比

3 结 语

(1)以具有耐高温性质的二苯甲烷双马来酰亚胺(BMI)为主要原料对三乙烯四胺(TETA)进行改性,在分子结构中引入E-44和PEGDGE环氧树脂,当n(TETA)∶n(BMI)=1∶0.375,n(PEGDGE)∶n(E-44)=1∶2,n(PEGDGE+E-44)∶n(CEA)=0.71∶1,去离子水的质量分数为50%时,成功制备出一种水溶性良好、黏度也较为适中的双马来酰亚胺改性水性环氧固化剂BMEA。

(2)使用该改性固化剂与市售环氧乳液搭配,制备双组分水性环氧涂料。所制得的涂膜硬度为H,活化期测试4 h内,黏度、光泽及附着力保持良好,抗冲击性为100 kg·cm,可沸水煮56 h,耐盐雾500 h时划痕处仅出现少量起泡现象。将二苯甲烷双马来酰亚胺(BMI)结构引入环氧–多胺型水性环氧固化剂体系后,不仅显著提升了固化剂的耐沸水煮性能,同时进一步优化了其物理性能与耐盐雾性能。实验结果表明,本研究采用BMI改性技术制备的水性环氧固化剂,显著提升了环氧涂料体系的耐沸水煮性能,在水性环氧涂料领域展现出广阔的应用前景。

基于此,未来可从应用场景与性能升级两方面深化研究:在应用场景上,可针对海洋工程、石油化工设备等严苛腐蚀环境,开发专用底面合一防腐涂料,依托其优异的耐盐雾、耐沸水特性延长装备寿命。在性能升级方面,可深入探究BMI改性机理与其他功能性单体的协同作用,开发兼具耐高温、耐强化学品等复合性能的改性固化剂,进而拓展至航空航天、轨道交通等高端装备涂装领域,为水性环氧涂料的高性能化、多元化发展提供全新技术路径与支撑。

摘编自《中国涂料》2025年第40卷第10期,详细内容请点击文末“阅读原文”或扫描下方二维码获取文章全文。

分享好友

分享好友