明确生产可再生醇酸的方法

改进醇酸树脂的生产,避免在生物质琥珀酸的醇酸树脂中形成凝胶。

Lawrence Theunissen, Reverdia

据报道,在醇酸树脂生产中使用生物质琥珀酸来代替石油衍生原料(例如邻苯二甲酸酐)时,会出现凝胶的问题。研究表明采用两步法合成可避免上述问题。

近年来,可持续发展是许多创新的原动力,无论是直接使用更具可持续发展的原材料还是间接提高产品(涂覆涂料后)的耐久性。在涂料中,主要关注两个研究领域:一是降低VOC排放(这是法规强制的要求或客户的要求);二是提高可再生物质(即生物质)的含量。

结果一览

→Reverdia公司研发了一种生物质琥珀酸的合成方法,碳排放很低。

→该产品的一种应用是通过部分或全部代替不可再生原料(例如邻苯二甲酸酐或者己二酸),进一步提高醇酸树脂中的可再生物质含量。

→然而,许多报告中都指出在醇酸树脂合成期间会出现凝胶问题。

→本文说明在两步法合成中,反应中期冷却后再加生物质琥珀酸可避免出现凝胶的问题。

→以生物质琥珀酸部分代替邻苯二甲酸酐的方法,制备了多种树脂。对于利用该方法生产的树脂,其基本性能令人满意,由于琥珀酸的作用,缩短了干燥时间,同时还能提高硬度。

使用生物质琥珀酸的益处和存在的问题

“Biosuccinium”是用于制备涂料的一种生物质结构单元的商品名称。这是使用Reverdia公司酵母发酵专有技术生产的一种生物质琥珀酸,不含副产物,且碳排放非常低[1]。作为一种从生物材料制备的通用生物质C4(即四个碳)二元羧酸,生物质琥珀酸已经在许多市场领域中得到了广泛应用,包括醇酸、聚酯和聚氨酯涂料[2]。它是石油衍生的琥珀酸、己二酸和邻苯二甲酸酐的生物质原料替代品,可用于生产树脂、溶剂或成膜助剂。

生物质琥珀酸已在许多醇酸涂料和树脂中得到了成功的应用[3-6]。通过使用生物质琥珀酸的溶剂[7]或成膜助剂[8]来降低VOC含量。许多实例表明,用生物质琥珀酸制备的涂料具有良好的性能。已报道的性能优势包括干燥时间较短、硬度高[6]以及色牢度[4]更佳。然而,文献和行业反馈的信息中都报道了在树脂合成过程中存在的潜在问题:早期凝胶化。

下面将介绍关于早期凝胶化研究的结果,了解其成因,并优化合成工艺,防止早期凝胶化的出现。研究表明:用琥珀酸代替邻苯二甲酸时,可得到无凝胶树脂,且能保持同样的干燥时间和硬度。

目标和基本原理

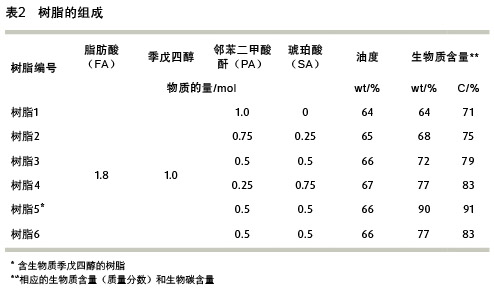

采用不同的工艺方法,生产了一批醇酸树脂,其中,生物质琥珀酸含量逐渐递增。在合成期间,应特别注意可能会有凝胶的形成。同时,测定了最终醇酸树脂涂膜的一些基本特性,例如分子量、干燥时间和硬度的增长,但并没有生产配方涂料。文中阐述的树脂是采用表1中列举的化学品制备的。在所有的醇酸树脂制备中,最初选择了季戊四醇与二元酸的物质的量比为1(也就是50∶50)。

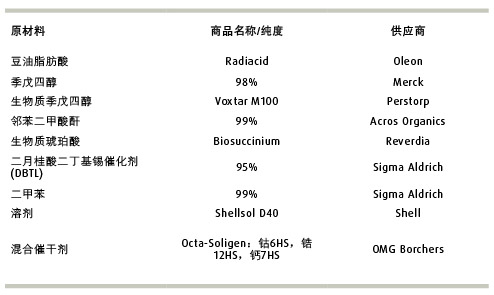

表1 原材料综述

原则上,在脂肪酸进行缩聚时每个季戊四醇分子平均留下两个自由的羧基团;然而,若使用2mol的脂肪酸分子,要达到规定的酸值所需的反应时间很长,期间经常会发生二元酸的升华作用。因此,使用了1.8当量的脂肪酸(见表2)。通过1HNMR光谱测定,测出树脂中琥珀酸和邻苯二甲酸酐的比例,测量结果与实际添加量完全一致。尽管将琥珀酸与其他生物质单体(例如异山梨醇或者松香)混合起来,还可以进一步提高生物质含量及性能,但是该研究主要讨论用琥珀酸以1∶1的比例代替邻苯二甲酸酐,没有进行任何进一步的配方优化。

表2 树脂的组成

最初的合成工艺概述

最初的合成工艺是同时将所有原材料一次加入,通过一步法完成。这种工艺会在反应混合物中,产生大量凝胶。尽管所查阅的文献中,有关琥珀酸醇酸树脂的文章很少,但有一篇文章确实报道了凝胶化问题,并提出了两步法合成工艺的解决方法[4]。该工艺得到了成功运用,后来还进行了优化。下面简要说明经优化的两步法合成工艺。首先,将适量的脂肪酸(0.18mol)、邻苯二甲酸酐(0.05mol)、季戊四醇(0.1mol)和二甲苯(20mL)加热至约150°C。然后,添加二月桂酸二丁基锡DBTL(0.5mmol),并将温度升高至180~200°C。16h后,将温度升至220~230°C,直到酸值达到约15(约2h)。

之后,将混合物冷却至150°C,并加入琥珀酸(0.05mol)、DBTL(0.15mmol)和二甲苯(10mL)。将温度升至200~220°C。当酸值下降至25~30以下时,清空Dean-Stark(脱水接受器),除去二甲苯。

反应继续进行,一直到酸值达到10左右。然后抽真空除去剩余的二甲苯,将混合物冷却至室温。

分析凝胶问题

完全使用邻苯二甲酸酐合成对照树脂的一步法工艺进行地十分正常;然而,所有用琥珀酸的一步法合成工艺都会形成凝胶,这一现象与各家醇酸树脂生产厂反馈的问题完全一致。

无论琥珀酸替代邻苯二甲酸酐的程度是多少,都会产生凝胶。变更合成条件,如使用琥珀酸酐,或不同的催化剂体系,或采用较缓慢的加热程序等方法,都无法解决凝胶问题。尽管有多种反应的预测模型[9](改进后的Carothers方程、统计方法),但这些模型也不能对本研究中观察到的凝胶现象进行准确的预测。首先,这些方法一般都要考虑原材料混合物的(平均)官能度,而在本研究中,不管邻苯二甲酸酐与琥珀酸以何种比例混合,所有配方的官能度都是相同的,只在某些情况下观察到凝胶。此外,与典型市售配方产品相比,通过这些模型预测到的临界转化率也不特殊。因此,似乎有另外一种原因导致了凝胶。

图1 一步法合成工艺中形成的凝胶

在一种情况下,将凝胶分离(如图1),并进行FT-IR分析。与树脂进行总体对比,在凝胶的光谱中只观察到有轻微的芳香族信号以及相当弱的亚甲基团信号。这表明了凝胶(主要)由琥珀酸季戊四醇网络构成。大家普遍认为这应归于出现了某种相分离,导致局部区域中含有较高含量的季戊四醇和琥珀酸。在极端情况下,也就是在只含有季戊四醇和琥珀酸的区域(平均官能度非常高)中,各种模型都表明很有可能或必然会形成凝胶。本研究并未对这些严重凝胶的树脂进行进一步的物理特性研究。

两步合成法可消除凝胶的形成为防止凝胶的形成,将合成过程分成两步进行:

>第一步是将脂肪酸、季戊四醇和邻苯二甲酸酐在220~230°C下进行反应,直到酸值达到10左右;

>第二步是加入琥珀酸,继续在200~210°C下进行反应。

>对于第二步,还研究了多种工艺方法:

>添加琥珀酸之前,先将物料冷却至100°C,接着在200~210°C下进行反应。

>添加琥珀酸之前,先将物料冷却至150°C,接着在200~210°C下进行反应。

>在第一步后,直接添加琥珀酸,接着在200~210°C下进行反应。

尽管两步法工艺在工业中十分常见,而且大多数工业反应釜是可以实施中间冷却工艺的,但因为这会增加能耗,而且还会延长总的反应时间和反应釜的效率,因此在工业上无太大的吸引力。同时,在较高温度下向反应釜中加入其他原材料会增加对反应装置在加料和安全方面的要求。两步合成法中,中间冷却至100°C或150°C都能制备出完全没有凝胶的树脂。若不进行中间冷却的话,则不能完全消除凝胶,但会明显减少约1%~5%(质量分数)的凝胶。通过过滤树脂能去除这部分凝胶,或通过进一步优化工艺可以解决该问题,但这不在本研究的研究范围内。

配制几种无凝胶的树脂进行对比

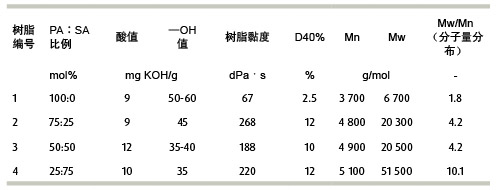

表3列出了通过两步法工艺制备的醇酸树脂的性能,中间将物料冷却至100°C。尽管这些树脂没有形成凝胶,但是Mw(重均分子量)高和分子量分布宽表明形成大分子的趋势仍非常强。尽管较高的分子量未必一定是问题,却会增加树脂黏度,为了在制备涂料中得到相同黏度则需要更多溶剂,这很可能会增加VOC含量。在这种情况下,若要将黏度降低至40dPa・s需要溶剂(ShellsolD40脂肪族烃溶剂)的量会从从2.5%增加到12%。

表3 醇酸树脂性能: 两步法工艺(中间冷却至100 ℃)

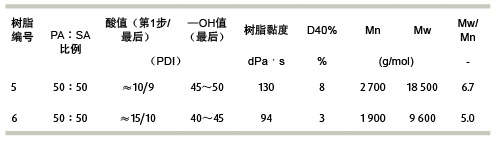

对另外一种两步法工艺进行了研究,这种方法中间冷却到150°C,而不是100°C。该方法缩短了冷却/加热周期的时间,并降低了能耗。但如前面已指出的,在较高温度下加入其他原材料可能更具挑战。这种优化过程仅适用于邻苯二甲酸酐和琥珀酸的摩尔比为50/50的树脂制备。树脂5是使用Perstorp公司的生物质季戊四醇,合成工艺与树脂1-4相似(除了中间温度外)。

表4 醇酸树脂的性能; 两步法(中间冷却至150 ℃)

树脂6的合成工艺稍做变化,在合成的第一阶段,直到酸值达到约15(而不是10)。表4列出了产品的特性,树脂也没有形成凝胶。总分子量也更低了,但分子量分布(PDI)稍稍高于其他树脂(如树脂3)。由于分子量总体降低了,树脂黏度也明显降低,特别是在第一步结束时酸值较高的情况下,黏度(94dPa・s)和所需的脂肪族溶剂量(3%)都降低了,两者都非常接近参比树脂1(不含琥珀酸)的数据。

干燥时间变化的汇总

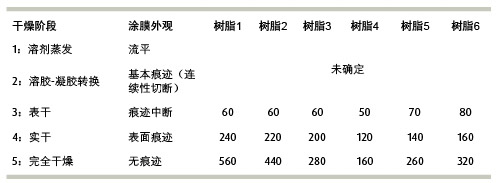

用脂肪族溶剂对上述醇酸树脂进行稀释,把黏度调节至约40dPa・s,并添加混合催干剂(Co0.08%、Zr0.5%、Ca0.35%,质量分数)。未制备配方涂料,直接将稀释后的树脂涂覆在玻璃条上,湿膜厚度60μm,以测量干燥时间和硬度。使用BK干燥记录仪表征醇酸树脂的干燥过程,各个明确的干燥阶段如表5(树脂1~4)所示。可以看出干燥时间随琥珀酸含量的增加而缩短。

表5 在20 ℃、 相对湿度55%下BK干燥记录仪测量的干燥时间/min

干燥时间的缩短与以前报道的观察值完全一致[6]。一种解释是:在琥珀酸含量较高的树脂中,若脂肪酸含量高,会使碳-碳双键发生更快的交联反应。另一种解释是:树脂的分子量分布(也就是初始最大分子量更高)越宽,干燥时间也越快。

摆杆硬度试验显示了一些异常情况

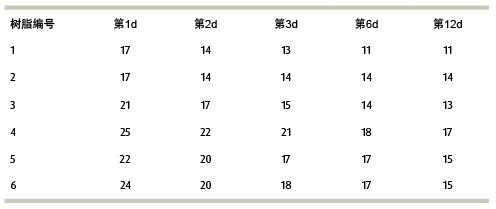

4种树脂经干燥后的摆杆硬度均相对偏低,可能由于它们属于(极)长油度的醇酸树脂。表6说明硬度随琥珀酸含量的增加而增长的情况。这一结果曾有过报道[8],但也有报道相反的结果[4]。硬度随着琥珀酸含量的增加而提高是十分令人意外的,因为一般都认为在芳香烃含量较低、油度较长的情况下(如树脂1~4),会形成较柔软的涂料。含SA的树脂硬度较高的原因可能是由于分子量较高。

表6 在20 ℃ 、 相对湿度55%下测量的König摆杆硬度(s) 与干燥时间(d)

4种树脂均表现出它们的硬度随时间而显著下降。通常情况下,硬度是随时间而增加,最后稳定在一个最大值。而在本试验中,硬度最后稳定在一个最小值。在文献资料中,很多例子表明了硬度降低的情况[10-12]。

然而,这也表明该问题也可能与测量方法有关。在涂料具有较低的Tg(例如本文配制的长油醇酸树脂)时最有可能发生。在这种情况下,只有充分延长干燥时间,才有可能达到醇酸树脂的最终摆杆硬度。

凝胶问题是可以解决的,但需要进一步研究

对醇酸树脂中用生物基琥珀酸代替邻苯二甲酸的效果进行了研究,特别注意在树脂合成期间,是否出现已有报道的早期凝胶问题。

发现通过两步法工艺可以生产出不含凝胶的树脂。结果表明:用琥珀酸代替邻苯二甲酸(比例高达75%),也可以在未着色的薄涂膜上实现相似的干燥时间和硬度。这是否也适用于色漆,还需开展更多的应用研究来确定。

致谢

作者向以下人员致以深深的谢意,感谢Wageningen UR公司的Remco Simonsz先生、Rolf Blaauw先生和Jaccovan Haveren先生在执行本研究项目中的大力支持及帮助,感谢Perstorp AB公司的Kent Sörensen先生和DSM Resins公司的Ad Hofland先生在合成方案的工业化应用方面给予的指导和意见。

参考文献

[1] Cok B. et al, Succinic acid production derived from carbohydrates: An energy and greenhouse gas assessment of a platform chemical toward a bio-based economy, Biofuels Bioproducts and Biorefining, 2014, Vol. 8 pp16–29 ( doi: 10.1002/bbb.1427).

[2] Reverdia, Resins and Coatings datasheet, 2015.

[3] Reverdia Press Release, Paints Launched By Mäder Based On Reverdia’ s Biosuccinium, April 2016.

[4] Sonnati M.O. et al, Development of LowColor Alkyd Resins with High Content of BioBased Succinic Acid, Paint & Coatings Industry, Oct. 2014, pp 22-30.

[5] Worlée Technical Bulletin, Renewable raw materials for the paint and coating industry, 2015.

[6] Mestach D., Duurzame Bindmiddelen voor deVerfindustrie, Nuplex presentation, 2013.

[7] Proviron, Technical Datasheet for “Provichem 2511 ECO” .

[8] Myriant, Technical Bulletin, Myrifilm Zero-VOC Coalescing Solvent, pp 3-5, 2014.

[9] Martinez I, Synthesis of novel alkyd binders for protective wood coatings from bio based raw materials, Technical University of Denmark, 2014.

[10] Biemans T, Thomas A., The future of alkyd resins according to Worlée, Jnl. Surface Coatings Australia, Feb. 2014.

[11] Manczyk K., Koziel J., Konieczny J., High solids alkyd resins of different structure. Comparison of properties, Double Liaison, 2000, Vol. 514, pp 31-37.

[12] Manczyk K., Szewczyk P., Highly branched high solids alkyd resins, Prog. Org. Coat., 2002, Vol. 44, pp 99–109.

[13] Reuvers B., The art of reliable hardness measurement on auto-oxidisable coatings, Surf. Coat. Intl, 2008, No. 4.

“充分开发采用新原料后带来的各种机遇。”

LawrenceTheunissen

Reverdia公司应用发展部门经理

lawrence.theunissen@reverdia.com

向LawrenceTheunissen提出3个问题

在醇酸树脂配方中使用该产品(琥珀酸)时必须考虑什么因素?

在醇酸树脂中使用琥珀酸时,可代替邻苯二甲酸(或者邻苯二甲酸酐),尽管这两者都有两个羧基官能团,但它们在分子水平上的特性不同,例如活性、极性和柔韧性。为了充分开发采用新原料后带来的各种机遇,必须要充分了解这些固有的差异会给最终树脂的加工方法和性能带来的不同。例如,琥珀酸是一种对称分子,两个羧酸官能团的活性相同,而邻苯二甲酸酐的第一和第二反应基团的反应活性不同,这会影响反应动力学和最终树脂的结构。并且,琥珀酸的极性更强,会影响其与非极性的脂肪酸部分的可混容性。正如本文所强调的那样,这些差异会造成树脂合成工艺的不同。

琥珀酸是否也能在较厚的涂膜中使用,也可获得良好的干燥时间和硬度吗?是否有厚度限制?

本研究中,已经发现了涂覆60μm的树脂涂膜的干燥时间缩短了,且硬度较高。其他研究(Nuplex公司)也报道了75μm的干燥时间更短。干燥性能提高的主要原因有:1)脂肪酸含量较高,活性双键更多;2)树脂的最初分子量较高。较厚涂膜中是否也会出现这种性能的提高还有待进一步研究。尽管改进干燥性能的假定作用机理在于树脂本身,但醇酸树脂达到实干是个相对复杂的过程,取决于多种因素,例如氧渗透率和溶剂的挥发。当然也会受到膜厚的影响。

您觉得替代更多的邻苯二甲酸的潜力有多大?

可以肯定的是,有可能会代替更多,甚至所有的邻苯二甲酸,但那可能需要稍微不同的方法。在我们最近的研究中,主要的研究方向是防止在树脂合成时形成凝胶,我们使用了一种简便的方法,就是简单地用琥珀酸代替邻苯二甲酸酐。如上所述,这会改变涂料的性能。在市售产品配方中,生产工艺和性能应达到平衡,使用其他单体来平衡性能是有益处的,甚至是必需的。曾有许多工业开发的报道,其中也有使用生物质单体的,例如异山梨醇和松香(除琥珀酸以外)。很多市售醇酸树脂生产厂已经研发出了这种树脂,其生物质含量达到90%~100%。

往期推荐

-

-

《欧洲涂料杂志》(中文版)2024第3期

专题:颜料和填料 丙烯酸乳胶可持续发展的替代品 市场报告:填料和颜料市场 含纳米二氧化钛的涂料

-

-

《欧洲涂料杂志》(中文版)2024第1/2期

专题:防护涂料 生物基直接替代解决方案 当前研发情况和面临的主要挑战 年度调查:2023年回顾和2024年展望

-

-

《欧洲涂料杂志》(中文版)2023第12期

专题:粉末涂料 胶体二氧化硅在镀锌钢水性PUD涂料中的应用 改善乳胶膜质量和涂料性能 具有生态效益的涂料性能

-

-

《欧洲涂料杂志》(中文版)2023第11期

专题:功能涂料 环氧涂料:用于低排放地坪的固化剂 防涂鸦聚氨酯应用的有机硅助剂 市场报告:性能高,销量大

-

-

《欧洲涂料杂志》(中文版)2023第10期

专题:树脂和助剂 技术论文:弃用包装涂料中的聚四氟乙烯组分 锌片可以作为锌粉的可持续发展替代品 市场报告:涂料助剂市场逐趋稳定

-

-

《欧洲涂料杂志》(中文版)2023第9期

专题:水性涂料 纳米纤维素:有潜力的生物基材料 高性价比的绿色纳米纤维素 市场报告:水性涂料的紫外线防护性能

-

-

《欧洲涂料杂志》(中文版)2023第7/8期

专题:生物基涂料 为涂料配方设计师合成一种新型固化剂 将光引发剂接枝到丙烯酸酯上 市场报告:生物基涂料市场正处于拐点

-

-

《欧洲涂料杂志》(中文版)2023第6期

专题:木器涂料 数字化和可持续发展转型 提高表面耐久性和延长使用寿命 市场报告:工业木器涂料的坚实基础