新型有机硅树脂开辟了更广泛的应用领域

Marco Heuer,Evonik Resource Efficiency GmbH

本文介绍了用于制备耐热涂料的两种重要的有机硅树脂的性能。一般这类树脂都需要通过加热固化,而新型树脂可以通过催化剂在室温下固化。这种树脂具有很多优势,包括黏度低及可以涂装大型部件。

有机硅树脂和有机硅杂化树脂的化学结构决定了它具有其它树脂无法实现的优异性能。这些基料一直作为很多工业涂料的主要组分,从耐候性、耐化学的建筑防护涂料到耐高温涂料。

有机硅树脂由于具有比有机硅杂化树脂更高的有机硅含量以及更优异的耐高温性能,所以多用于耐高温涂料。耐高温涂料主要用于排气系统、工业烘炉、格栅和燃烧室,同时必须兼具防腐性能和耐候性能及极优异的热稳定性。该类涂料通常涂装在钢材表面,干膜厚度为20~25 μm。根据其不同化学结构,有机硅树脂可具有以下特殊性能:

>热稳定性

>耐候性

>即使在低温下也能保持弹性

>对芳香族溶剂和脂肪族溶剂具有耐化学性

>表面张力低

>憎水性、表面活性

>防粘性及表面滑爽性

两大类型的耐热有机硅树脂

在耐高温涂料中使用的溶剂型、液体树脂型和乳液型的有机硅树脂主要是甲基有机硅树脂和甲基-苯基有机硅树脂。用只含苯基基团的有机硅树脂制成的涂料是热塑性的,只能用于小众领域,不适合大范围使用。甲基有机硅树脂就是聚甲基硅氧烷,有机基团的含量最低。制备成清漆,其长期耐热性在180-200℃之间,但这并不常见。通过添加无机颜料,如铝粉、云母或氧化铁黑,可将色漆的温度稳定性提高至600 ℃。

长期暴露在高温下,通常会导致甲基的完全氧化,留下SiO2 骨架。这种与二氧化硅结构的化学相似性可以部分说明此类树脂具有无机特征。商业上,甲基有机硅树脂主要是以溶剂型产品供货。

因此,该树脂保留了聚甲基硅氧烷的以下特性:

>较高的硬度

>较低的热塑性

>与颜料的相容性差

>与无机产品和矿物材料具有良好的相容性

>与有机化合物的相容性有限

>即使只有部分固化,仍具有良好的早期耐水性

>交联后具有憎水性

除甲基基团外,甲基-苯基有机硅树脂的苯基含量通常超过 20%。这些树脂中的苯基基团使树脂的长期耐热性提高到200~ 250 ℃。另外,添加无机颜料,也可能使耐热性(与配方有关)提高到650 ℃。

与有机化合物(如树脂或共基料)的相容性得到了明显提高。共混相容性的改善意味着甲基-苯基有机硅树脂常作为合成杂化有机硅树脂的起点。但是,这些甲基-苯基有机硅树脂与甲基有机硅树脂不易共混相容,原因是两者的极性差异较大。一般来说,甲基-苯基有机硅树脂是以芳香族溶剂型树脂的形式进行供货。

热固化和室温交联体系

甲基有机硅树脂和甲基-苯基有机硅树脂通常可分为两种类型:传统热固化体系(在烘炉中进行高温固化,形成最终涂膜)和新型多用途室温固化体系。

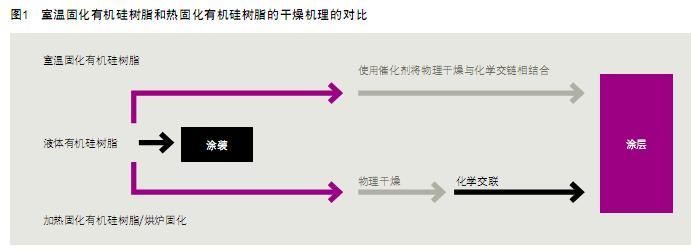

传统加热固化体系首先发生物理干燥,也就是说溶剂从涂料配方中挥发出。随后,进行加热促使树脂分子发生交联。相比之下,室温固化体系无需加热。在室温下同时发生物理干燥和化学交联。

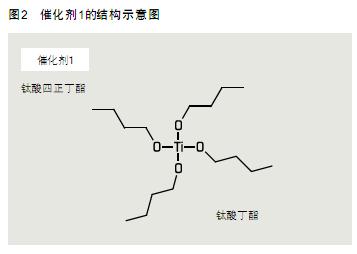

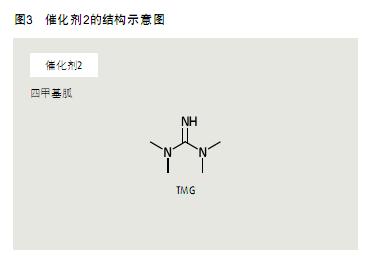

化学交联是通过在环境中存在潮气时添加催化剂而引发的,不用进行加热。图1给出了各种固化条件及固化过程的示意图。为加速在环境潮气存在时室温固化系统的固化,必须添加适当的催化剂,例如催化剂1(钛酸四正丁酯,TnBT)或催化剂1和催化剂2(四甲基胍TMG)的混合物。这些催化剂的化学结构见图2和图3。

在混合催化剂中,催化剂1作为路易斯酸参与反应,形成与聚合物相连的化学键,催化剂2则作为强碱加快反应速率。两种催化剂能相互混溶,并均可溶解在二甲苯中。添加量是有机硅树脂固含量的0.5%~6%。

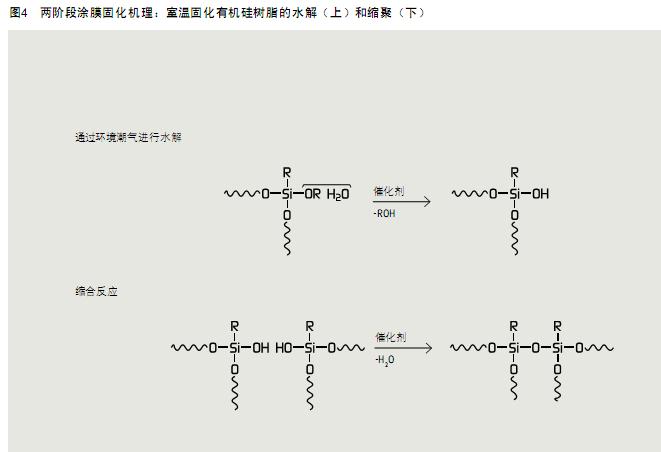

为实现完全交联,必须认识到环境潮气是关键,因为必须要有水,才能使室温固化有机硅树脂中的烷氧基发生水解,只有水解后才能发生硅醇基团之间的缩合反应。

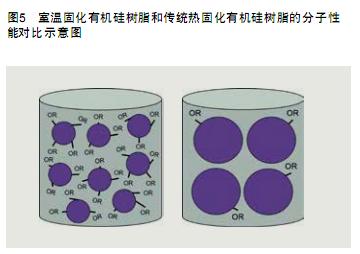

因此,涂膜的固化机理是水解-缩合反应过程(图4),反应需要有水(空气中的潮气),不需要高温,高温是传统热固化体系的必要条件。这两种基料体系之间的关键结构差异在于官能团的密度和分子量(图5)。

需要在烘炉中高温固化的甲基有机硅树脂和甲基-苯基有机硅树脂体系,其分子量大大高于室温固化的有机硅树脂。此外,烘烤型树脂的烷氧基或硅醇的官能团密度也非常低。为获得高硬度、完全交联的涂层,通常需要在约250 °C下对此类有机硅树脂进行30 min的热固化。

室温固化体系的优势

室温固化的有机硅树脂中烷氧基官能团多,低分子量。分子量低可使产品黏度极低,从而使其具备非常好的施工性能,例如可喷涂。同样,该体系具有极高的活性物质含量,能制备 VOC含量极低的高固体分涂料体系。

通常,室温固化的甲基有机硅树脂中烷氧基的含量约为 15%~30%(质量分数),市售产品中活性物质含量高达100%。在甲基-苯基有机硅树脂领域中,在水解/缩合反应的催化作用方面的最新发展可以使在大范围内使用室温交联有机硅树脂成为可能。

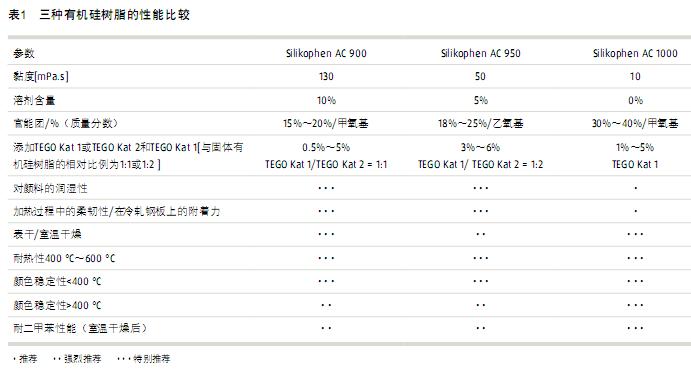

一种新型的甲基-苯基硅氧烷树脂的甲氧基含量可达15%- 20% (质量分数),活性物质含量为90%(溶剂:二甲苯)。值得注意的是它的黏度较低,约为130 mPa・s,在涂料生产过程中只需加入极少量的溶剂,可实现灵活的涂料配方设计。另外一个优点是烘烤初期生成的烟雾很低。

由于在某些应用领域中法规的要求,新型高固体分有机硅树脂的开发是采用乙氧基官能的衍生物制备的。有一种此类树脂的乙氧基含量为18%~25%(质量分数),活性物质含量为 95%(溶剂:丙二醇甲醚醋酸酯),其黏度特别低, 只有50 mPa・s左右,特别适用于溶剂含量极低的涂料体系。

通常,甲基-苯基有机硅树脂的固化涂膜具有非常好的附着力、良好的柔韧性以及与有机组分优异的相容性等特性。甲基硅氧烷的甲氧基含量为30%~40%(质量分数),活性物质含量为100%。由于黏度极低(约为10 mPa・s),几乎没有必要在配方中添加溶剂。在初始烘干过程中产生的烟雾极少,可以忽略不计。固化涂膜的硬度非常高,并且呈现良好的色彩稳定性和较强的憎水性。室温干燥的优势是很明显的。因为在高温固化的情况下,待涂物件的尺寸会受到烘炉尺寸的限制。

采用室温固化的有机硅树脂,即使是大型物件(比烘炉尺寸大)也可以采用耐高温有机硅树脂制备的涂料进行涂装。这为耐高温涂料的应用开辟了更广阔的领域。然而,应注意的是在这些树脂在固化过程中会释放大量的醇类化合物。

最后,同样重要的是室温固化有机硅树脂的能耗明显低于热固化体系。

有机硅树脂最新进展优点的汇总

有机硅树脂在工业上成功用于耐高温涂料领域的根本原因在于其特有的性能。与传统热固化体系相比,室温固化体系更受欢迎。

在室温和环境潮气下,通过采用催化剂进行固化,节省了烘烤所需的能源。待涂物件的大小不受烘炉尺寸限制,从而开辟了更广阔的应用领域,特别是在工业方面。

传统热固化有机硅树脂固化时生成的烟雾和VOC含量都明显减少 ,满足了对更加环境友好型体系日益增长的要求。

“对环境中潮气含量的要求非常低。”

对Marco Heuer提出2个提问

越来越多的耐热有机硅涂料都可以实现室温固化。使用它们有哪些局限性,在何种情况下仍需使用热固化有机硅树脂?

室温固化的耐热有机硅涂料要完全固化需要较长的时间。因此,对大型物件(如工业消声器或化工装置)而言,采用这种室温固化的有机硅涂料具有很大的优势。但对于大量生产的使用耐热有机硅涂料的小型物件而言(如汽车排气系统),生产通量至关重要,这种情况是需要使用热固化涂料的典型领域。

室温固化对环境中潮气的含量有何要求,可以在沙漠地区使用这种涂料吗?

对环境中潮气的需求量非常低。即使在类似沙漠的地区,也能实现固化。在湿度高的地区,完全固化没有问题。膜厚是一个重要的影响因素,涂膜厚度高意味着需要更长的时间才能完全固化。

Marco Heuer

工业涂料应用技术主管

Evonik Ressource Efficency GmbH

marco.heuer@evonik.com

往期推荐

-

-

《欧洲涂料杂志》(中文版)2024第3期

专题:颜料和填料 丙烯酸乳胶可持续发展的替代品 市场报告:填料和颜料市场 含纳米二氧化钛的涂料

-

-

《欧洲涂料杂志》(中文版)2024第1/2期

专题:防护涂料 生物基直接替代解决方案 当前研发情况和面临的主要挑战 年度调查:2023年回顾和2024年展望

-

-

《欧洲涂料杂志》(中文版)2023第12期

专题:粉末涂料 胶体二氧化硅在镀锌钢水性PUD涂料中的应用 改善乳胶膜质量和涂料性能 具有生态效益的涂料性能

-

-

《欧洲涂料杂志》(中文版)2023第11期

专题:功能涂料 环氧涂料:用于低排放地坪的固化剂 防涂鸦聚氨酯应用的有机硅助剂 市场报告:性能高,销量大

-

-

《欧洲涂料杂志》(中文版)2023第10期

专题:树脂和助剂 技术论文:弃用包装涂料中的聚四氟乙烯组分 锌片可以作为锌粉的可持续发展替代品 市场报告:涂料助剂市场逐趋稳定

-

-

《欧洲涂料杂志》(中文版)2023第9期

专题:水性涂料 纳米纤维素:有潜力的生物基材料 高性价比的绿色纳米纤维素 市场报告:水性涂料的紫外线防护性能

-

-

《欧洲涂料杂志》(中文版)2023第7/8期

专题:生物基涂料 为涂料配方设计师合成一种新型固化剂 将光引发剂接枝到丙烯酸酯上 市场报告:生物基涂料市场正处于拐点

-

-

《欧洲涂料杂志》(中文版)2023第6期

专题:木器涂料 数字化和可持续发展转型 提高表面耐久性和延长使用寿命 市场报告:工业木器涂料的坚实基础