表面结构是如何从基材到面漆发生演变的

粗糙度模型

Michael Osterhold,自由顾问

涂层表面的视觉效果受到其表面结构(流平、波纹和橘皮等)的影响。汽车和涂料行业使用两种不同测量方法。本文对这些方法进行了比较,并讨论了每道涂层对表面结构的影响。

除了颜色、随角异色效应和光泽以外,涂层表面的视觉效果特别会受到其表面结构(流平、波纹、橘皮和外观)的影响。为表征表面的结构,汽车和涂料行业已建立了两种不同的测量方法—轮廓仪法和波长扫描仪法。

本文介绍了采用机械式轮廓仪结合傅里叶技术(FFT快速傅里叶转换)可以获得关于表面形态的详细信息,同时也可获得基材或其他因素对最终涂层外观的影响[1-18] 。为模拟通过表面结构的光学检测而获得的视觉效果,德国BYK-Gardner公司开发了波长扫描仪。

除了对高光表面(包括面漆/清漆)进行测量外,双模式波长扫描仪(wave-scan dual)还可测量中等光泽的表面外观,例如底漆+中涂体系,甚至有时还可测量电泳漆。采用轮廓仪和波纹扫描技术研究了涂料在金属和塑料基材上的应用,经过一段时间的试验,总结了基本关系和相关应用实例。

机械式表面表征的范围

采用机械式轮廓仪“Hommeltester T 8000”(Hommel- Etamic,德国),测量表面轮廓。所有测量都使用了一种双滑移跟踪系统或者是一种金刚石尖头半径为5 μm的所谓基准系统(无滑移块)。该机械式轮廓仪的垂直分辨率约为0.01 μm。可记录48 mm或15 mm扫描长度内的表明轮廓。在48 mm长的扫描区中可截出8 mm的波长来区分粗糙度和波纹轮廓。

根据典型的粗糙度参数(即平均粗糙度Ra)对机械式轮廓仪的测量结果进行评估,提供了关于表面结构的综合信息。与粗糙度参数相比较, 采用傅里叶技术(FFT)可获得有关表面结构更详细的特征。

针对1~10mm的波长(积分1,长波)和0.1~1mm(积分2,短波)的波长范围,自功率波谱的强度可进行加合,用于表面结构的进一步评估[14] 。

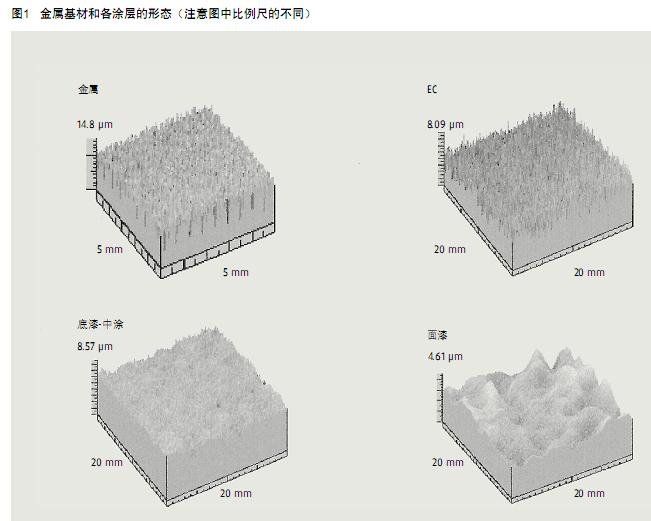

图1显示了从底材到面漆的典型表面形貌的拟三维图。,用一个精确定位台在两个直线扫描之间小距离移动样本。一般来说,每涂一道涂层就可以观察到波幅的降低和波长的变化。

光学表面表征

用双模式波长扫描仪(wave-scan dual)或更早的仪器鲜映度波长扫描仪(wave-scanDOI)对涂层结构进行光学测量。在该过程中,测量原理基于对由样本表面结构对小型激光二极管产生的反射光的调整。激光照射道表面的入射角为60°,在镜面反射角处(在垂直线的另一面,角度为60°)检测反射光。

在测量过程中,仪器沿样品表面约10 cm的长度内移动扫描。信号被分为5个0.1~30 mm波长范围,并经过数学滤波处理。对这5个波长范围中的任意一个都可以计算得到一个特征值(Wa0.1~0.3 mm,Wb0.3~1.0 mm,Wc1.0~3.0 mm,Wd3.0~10 mm,We10~30 mm)以及典型的仪器值长波(LW,约1~10 mm)和短波(SW,约0.3~1 mm)。

数值低表明表面结构平滑。此外还安装一个LED光源,使其通过一个光圈以20°入射角照射表面。检测散射光,并测量所谓的消光值(du<0.1mm)。对低光泽区域可转换成IR-SLED,这样就可以测量具有中等光泽表面的样品。

涂料施工和固化对金属的影响

以早期在钢材基材[10] 的研究为例,其中对具有不同粗糙度的3 种不同磷化处理的钢材表面进行了评估。选择样本时考虑从光滑到粗糙 (Ra 0.8 到2.3 μm)的汽车车身板基材,一般使用平均粗糙度为Ra= 0.8 μm(光滑)和Ra =1.6 μm(中,上限)的钢板做样板。

所有样板均涂覆阴极电泳涂料、中涂和汽车面漆,一般膜厚。一组样板按水平放置烘烤,另一组垂直放置烘烤。

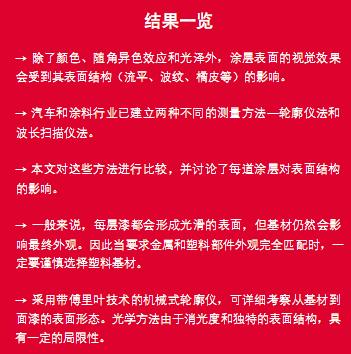

如图2所示,综合值的增加与基材表面的粗糙度和烘烤位置有关。垂直放置烘烤,可观察到长波值大幅提高,与水平放置烘烤的样品相比,短波值几乎没有增加。短波值主要取决于基材条件(即粗糙度),基本不受烘烤时放置位置的影响。

使金属基材面漆与塑料面漆匹配

研究塑料涂料具有特殊意义,可以获得在独立涂装不同汽车部件基材表面(钢材或塑料)时,获得相似结构外观。基于此,近来影响塑料部件表面的参数已变得越加重要。

采用典型的塑料涂料体系,涂覆不同玻璃纤维含量的聚合物基材。使用轮廓仪和波长扫描仪测量整个涂层体系[12] 。光学测量和机械测量(Ra)都显示相同趋势:玻璃纤维含量越高,所测得的结构值越大。除了玻璃纤维含量的影响外,在另一项研究中,还观察到与所采用玻璃纤维的类型有关[13] 。

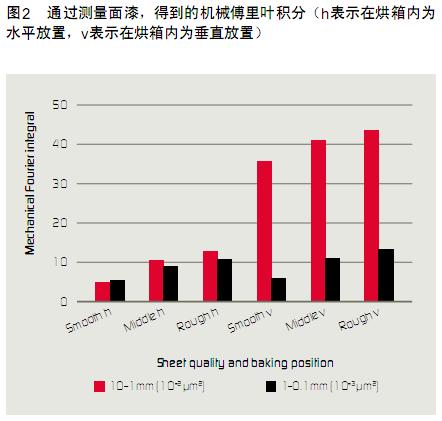

图3显示了这种影响,同时展示了两种高、低表面结构基材的对比。结构的波幅降低了,但基材的基本结构会部分转移到每一道涂层上,并最终影响面漆外观。

这些结果非常重要,因为基材结构明显地影响最终涂层结构。根据表面结构测量结果,可进行塑料基材的初步选择,从而获得适应涂层体系的最佳结构(光滑度)[15] 。

中等光泽表面:基材的变化

为了考察涂层的变化(阴极电泳漆、底漆和中途)和基材形态对不同涂层的影响,做了几组试验进行测量。这些研究细节见参考文献[18] 。以下只汇总了不同钢材基材上的研究及主要结果。

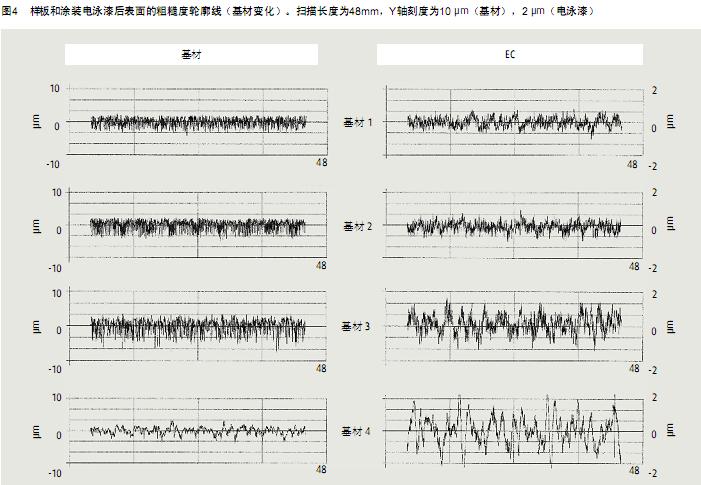

所研究的28种基材中的大部分都常用于汽车行业的车身外部件(Ra:0.9-1.5μm,峰值数目RPC>60个/cm)。图4中,通过4个样板,展示了基材和相应的EC表面轮廓曲线。

基材1-3的Ra值的粗糙度范围为0.9-1.5 μm,峰值数目60~75 个/cm。基材4显示良好的Ra值0.8 μm,但峰值数目非常少(12 个/cm)。

因为峰值数目少,所以要对该基材进行涂装很困难,不能用于汽车车身外壳。

电泳漆施工和逐道涂层的涂装工艺都采用相同的材料,涂装环境也相同。

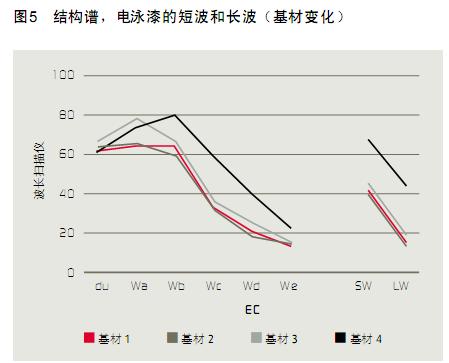

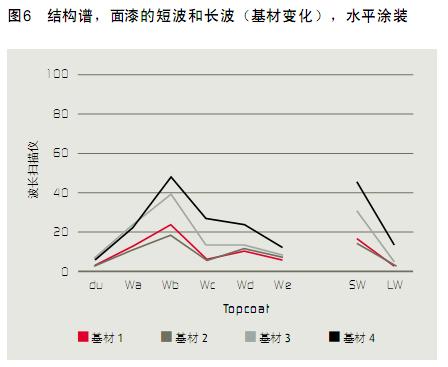

使用双模式波长扫描仪可以很容易对电泳漆进行测量(图5),图6展示在4种基材样板上电泳漆和面漆的结构差不多(图6)。从整个样板组来看,基材和电泳漆结构轮廓结构测量值之间的线性相关系数为r≈0.9(长波范围)(积分1),r≈0.7(短波范围)(积分 2)。在水平施工时EC和清漆结构之间的相关系数是0.8[18] 。

更多情况的总结

关于板材类型、基材粗糙度、变形情况以及涂料体系对涂膜外观影响的进一步研究结果的汇总参见参考文献[15] 。关于低光泽涂料体系(电泳漆和中涂)变化的更多研究见参考文献[18] 。底材的成型及深拉工艺导致金属基材波纹增多的影响参见参考文献[19] 。

在研究涂层表面结构的形成机理时,一定要考虑液体涂料的流动性会受黏度、表面张力以及其它参数的影响。为了解涂膜外观的成因,对特性物理参数和工艺参数之间的关系进行了建模和模拟[20-22] 。

机械式轮廓仪可应用于所有基材和涂层。双模式波长扫描仪的使用受消光度和独特表面结构的限制。如果将基材表面结构与涂层材料的自身结构相结合为常见形式,那么就可以对电泳漆进行光学研究。一般来说,对底漆和中涂的测量不会受这种限制。

致 谢

本论文在英国伯明翰ETCC 2016欧洲涂料技术大会上发表。

参考文献

[1] Boyd D.W., Proc. XIII. Int. Conf. Org. Coat. Sci. Techn., Athens, 1987, p 59.

[2] Fister F., Dingerdissen N., Hartmann C., Proc. XIII. Int. Conf. Org. Coat. Sci.Techn., Athens, 1987, p 113.

[3] Armbruster K., Breucker M., Farbe + Lack, 1989, Vol. 95, p 896.

[4] Nakajima T. et al, Proc. XVII. Int. Conf. Org. Coat. Sci. Techn., Athens, 1991, p227.

[5] Geier W., Osterhold M., Timm J., Metalloberfläche, 1993, Vol. 47, p 30.

[6] Bastawros A. F. et al, SAE Technical Paper Series 930032,1993.

[7] Timm J. et al, Bänder, Bleche, Rohre, 1994, Vol. 35, No. 9, p 110.

[8] Osterhold M. et al, Bänder, Bleche, Rohre, 1994, Vol. 35, No. 10, p 44.

[9] Osterhold M., Prog. Org. Coat., 1996, Vol. 27, p 195.

[10] Osterhold M., Mat.-wiss. u. Werkstofftech., 1999, Vol. 29, p131.

[11] Deutscher O., Armbruster K., Proc. 3rd Stahl-Symposium, Düsseldorf, Germany, 2003.

[12] Stegen H., Buhk M., Armbruster K., Paper TAW Seminar, Kunstofflackierung– Schwerpunkt Automobilindustrie, Wuppertal, Germany, 2002.

[13] Armbruster K., Stegen H., Proc. DFO Congress, Kunststofflackierung, Aachen, Germany, 2004, p 78.

[14] Osterhold M., Armbruster K., Proc. DFO Congress, Qualitätstage 2005, Berlin, Germany, 2005, p 4.

[15] Osterhold M., Armbruster K., Prog. Org. Coat., 2006, Vol. 57, p 165.

[16] Deutscher O., BFI, Düsseldorf, Carsteel-Bericht, 2008.

[17] Osterhold M., Armbruster K., Proc. DFO Congress, Qualitätstage 2008, Fürth, Germany, 2008, p 7.

[18] Osterhold M., Armbruster K., Prog. Org. Coat., 2009, Vol. 65, p 440.

[19] Weissberg D., Proc. DFO Congress, 21. Automobil-Tagung 2014, Augsburg, Germany, 2014.

[20] Hager C., Schneider M., Strohbeck U., Proc. ETCC 2012, Lausanne, Switzerland, 2012.

[21] Hilt M., Schneider M., Die Entstehung von Lackfilmstrukturen verstehen, www.besserlackieren.de, 7 March 2014.

[22] Tiedje O., Proc. DFO Congress, 21. Automobil-Tagung 2014, Augsburg, Germany, 2014.

“只有连续进行测量,才能确保获得优异稳定的外观。”

“只有连续进行测量,才能确保获得优异稳定的外观。”

Michael Osterhold博士,

独立顾问,

michael.osterhold@t-online.de

向Michael Osterhold提出3个问题

为什么基材和涂层的表面表征如此重要?

由于过去目视检查中有时会出现再现性较差的情况,所以开发了波长扫描仪,在评估涂层表面结构时可获得定量的数据。目前,汽车和涂料制造商的质量保证过程越来越多地依赖于这种省时的检测方法。可以通过轮廓仪描述表面形态的细节。

如果不对表面形态进行表征会造成什么后果?

在涂装过程中只有连续地进行测量,才能确保获得优异稳定的外观。否则就无法检测到因意外的工艺变化或产品质量的意外变化导致的影响。其他因素,例如基材形态,对最终涂层外观的影响将不得而知,最终导致难以控制甚至无法控制这种影响。

您推荐哪种方法?为什么?

采用轮廓仪方法可以检测到从基材到面漆的表面结构,在过去主要用于实验室的基础研究(例如:基材对面漆外观的影响)。另一方面,波长扫描仪可以用在日常工作中,也可在生产条件下实现对涂层结构方便、快速的评估。

往期推荐

-

-

《欧洲涂料杂志》(中文版)2024第3期

专题:颜料和填料 丙烯酸乳胶可持续发展的替代品 市场报告:填料和颜料市场 含纳米二氧化钛的涂料

-

-

《欧洲涂料杂志》(中文版)2024第1/2期

专题:防护涂料 生物基直接替代解决方案 当前研发情况和面临的主要挑战 年度调查:2023年回顾和2024年展望

-

-

《欧洲涂料杂志》(中文版)2023第12期

专题:粉末涂料 胶体二氧化硅在镀锌钢水性PUD涂料中的应用 改善乳胶膜质量和涂料性能 具有生态效益的涂料性能

-

-

《欧洲涂料杂志》(中文版)2023第11期

专题:功能涂料 环氧涂料:用于低排放地坪的固化剂 防涂鸦聚氨酯应用的有机硅助剂 市场报告:性能高,销量大

-

-

《欧洲涂料杂志》(中文版)2023第10期

专题:树脂和助剂 技术论文:弃用包装涂料中的聚四氟乙烯组分 锌片可以作为锌粉的可持续发展替代品 市场报告:涂料助剂市场逐趋稳定

-

-

《欧洲涂料杂志》(中文版)2023第9期

专题:水性涂料 纳米纤维素:有潜力的生物基材料 高性价比的绿色纳米纤维素 市场报告:水性涂料的紫外线防护性能

-

-

《欧洲涂料杂志》(中文版)2023第7/8期

专题:生物基涂料 为涂料配方设计师合成一种新型固化剂 将光引发剂接枝到丙烯酸酯上 市场报告:生物基涂料市场正处于拐点

-

-

《欧洲涂料杂志》(中文版)2023第6期

专题:木器涂料 数字化和可持续发展转型 提高表面耐久性和延长使用寿命 市场报告:工业木器涂料的坚实基础