新型环氧纳米黏土复合材料成本更低、性能更佳

高成本效益的腐蚀屏蔽材料

Samuel Kenig,申卡(Shenkar)工程与设计学院,以色列;Roberto Cafagna, Nanto Cleantech公司,意大利

在传统涂料配方中添加少量的功能化纳米黏土能大幅提高涂料性能。剥离性、化学相容性和取向性是提高屏蔽性能的关键所在,从而可提高防腐性和阻燃性。本文讨论的最新涂料能使各种不同的基材都从中获益。

由于纳米黏土高分子复合材料技术在增强、阻燃和屏蔽性能[1-6] 方面具有潜在成本效益优势,目前正引起人们极大的兴趣。实际上,纳米黏土(NCs)在自然界中是以聚集态结构的形式存在。当完全剥离成单个片状结构时,其厚度为1 nm、径厚比接近 500,比表面积为750 m2/g。为使NCs片状颗粒均匀分散,要求其与主体系具有化学相容性。

由于比表面积巨大,仅需少量纳米粒子就能极大提高性能。市售NCs(蒙脱土型)能使常规涂料产品具有对氧气和潮气很强的屏蔽作用,它的的出现为防腐涂料和阻燃涂料开辟了新途径。

结果一览

→纳米黏土(NCs)的剥离性、相容性和取向性是防腐底涂和中涂以及环氧涂料的屏蔽性能的关键因素。

→在纯环氧树脂中,NCs的最佳浓度和表面处理能大大降低氧和水的渗透。

→在盐雾试验中,加入1%-2%经处理的NCs在起泡、电阻值、耐化学性和附着力方面效果最佳。

→少量纳米黏土能提高防腐性能和阻燃性。

本研究中,作者为了配制防腐涂料和阻燃涂料,研究了NCs作为屏蔽成分对腐蚀剂(氧和潮气)的有效性以及NCs的表面处理对屏蔽性能的影响。目的是评估NCs作为环氧涂料中的屏蔽成分对腐蚀剂(氧、潮气)所起的作用,并研究了NCs浓度对环氧涂料体系屏蔽性能的影响。对含NCs涂料作为钢铁基材的底涂和中涂进行了评估,并与组成相同但不含可相容的NCs的环氧涂料进行了比较。

实 验

经适当剥离的片状纳米黏土和它的取向性预期能降低涂料体系的渗透性。渗透性降低的原因是存在气体(氧)和液体(水)扩散必须通过迷宫弯曲路线。降低渗透性可阻止金属结构的腐蚀。本研究包括两部分:第一部分,将NCs加入到纯环氧体系中。第二部分,将NCs加入到环氧底漆和中涂配方中。在两个部分中使用的环氧树脂和固化剂相同。

所使用的环氧树脂是双酚A缩水甘油醚(DGEBPA)环氧和聚酰胺-胺的固化剂。使用两种不同的NCs,一种是疏水性的,另一种是亲水性的。还采用原始NCs配制了两种新的NCs。第一种通过非有机溶剂的插层配制而成(Nano 1),第二种通过有机溶剂的插层配制而成(Nano 2)。把干燥的NCs加入到环氧树脂中或者涂料中进行充分混合(质量分数0.5%-9%)。在真空下除去挥发物。然后,加入固化剂,并以1份固化剂/4份环氧树脂的比例进行混合。涂料使用刮刀刮涂施工。

进行氧渗透试验时,涂膜厚度为180~250μm;进行水渗透试验时,涂膜厚度为700~800μm。按照ASTM D 3985标准,在25 °C、相对湿度0%和氧气为1大气压的条件下,对纳米复合涂料的氧气屏蔽性进行评估。按照ASTM E 96,在38 °C、相对湿度90% 的环境下,进行潮气屏蔽性试验。通过强力混合,把干燥的NCs 加入到环氧树脂或涂料中(质量分数1%-5%),然后进行刷涂施工。通过透射电镜(TEM)观察环氧树脂NCs的形态。按照ASTM B-117,将各种配方的涂料涂覆在10 x 10 cm钢试板上,进行盐雾试验(700~2 000 h)。通过肉眼观察到泡的形成。盐雾试验后进行电阻测量。最后,分别在碱性和酸性水溶液中1 000 h后,测量湿附着力。

表面处理对提高屏蔽性能有重要意义

减少氧和潮气对涂层的渗透能抑制金属结构的腐蚀现象。对于具有高径厚比比(500~1 000)的片状纳米黏土,渗透性降低的原因是气体必须通过迷宫状弯曲路径才能扩散(氧和潮气)引起的。为达到最佳防护性能,聚集态的 NCs结构必须要尽可能剥离成单片,并以平行于表面的方式分散在涂料中。因而,当前的研究主要集中在纳米黏土表面处理对环氧涂料体系的氧气和潮气渗透性的效果。

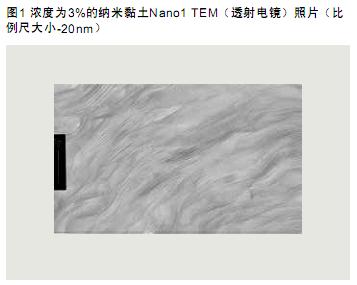

亲水性纳米黏土能提高对氧和潮气的屏蔽性

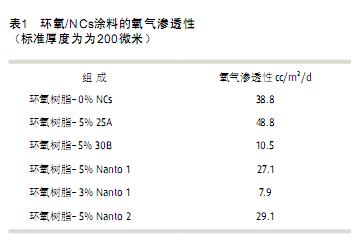

在第一阶段,研究经不同表面处理的NCs在不同浓度下对纯环氧树脂/NCs的影响。表1汇总各种环氧树脂/NCs组合的氧气渗透性。如表1中所示,进行亲水性处理的NC(Nanto1 和 30B)结果最佳。加入3%的NCs Nanto1时,氧气渗透率下降5倍。因为疏水表面处理的纳米黏土(25A)与环氧树脂体系不相容,所以防护性能最差。用透射电镜(TEM)确认Nanto 1处理的要比市售有机铵离子处理的更有效。TEMF电镜照片表明:通过Nano1处理能得到了一种剥离的结构,而疏水性有机铵处理后会呈现聚集的形态。如图1 所示,含3%NCs的Nano1处理能实现良好的剥离性和平行的迷宫状弯曲路线形态。

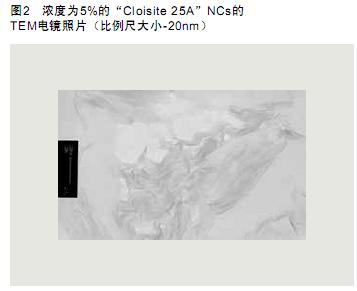

正如图2中TEM电镜照片所示,对于市售纳米黏土25A(5% NCs)来说,NCs发生部分聚结,片状NC并没有出现平行排列情况,这导致氧气的渗透率升高。

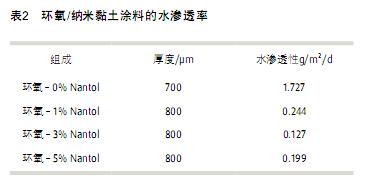

表2显示环氧纳米复合涂料的潮气渗透率。本试验只对Nanto 1 NCs进行不同浓度影响的研究。表2表明加入3%的Nanto1 NCs后潮气渗透率降低了9倍多。在低浓度(1%)或高浓度(5%)时,防护性能均要比最佳浓度3%时差。

纳米黏土减少了起泡数量并提高了电阻值

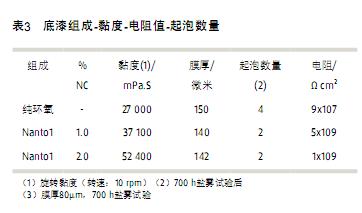

在本研究的第二阶段,使用含有多种填料[7]的基于DGEBPA 和聚酰胺-胺固化剂的环氧涂料配方。在整个第二阶段中均使用 Nano1处理的NCs。因为涂料配方的黏度比纯环氧树脂高,对含不同NC浓度的涂料的黏度进行了考察,并与不含NCs的环氧涂料黏度进行了对比,还进行盐雾试验(700 h),考察起泡情况和电阻值。表3列出了底漆配方的组成和属性。表明底漆的黏度随NC浓度的上升而明显变大。此外,盐雾试验后起泡数量随NC浓度的上升(1%和2%)而减少。电阻值随着NCs 质量分数的增加(1%到 2%)而上升两个数量级。

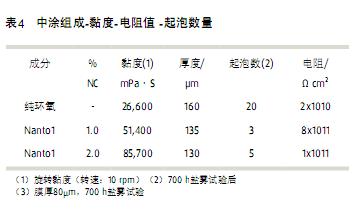

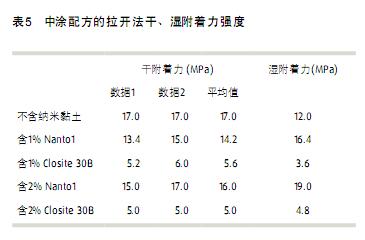

表4汇总了中涂配方的试验结果。随着NC浓度的增加,中涂配方黏度的上升甚至高于底涂配方黏度的上升。随着电阻值的增加,NCs对起泡的影响会显著提高。下一个待研究的属性是:中涂的拉开法附着力与各种NC在浸入水中1000 h后干、湿附着力的关系。表5显示浓度为1%和2%的Nanto1和Cloisite 30B 处理的NC干、湿附着力情况。显然,经Nanto处理的NCs在干、湿拉开法附着力方面具有优势。

浸水后,选出一些配方,根据EN ISO 2812-1标准,浸入碱性和酸性溶液中。相应的将样板浸入10%的苛性钠溶液和10%硫酸溶液中7 d。试验结果表明:含NCs涂料的所有样品都不会起泡,而不含NCs涂料的所有样品都起泡。最后,根据ISO 9227,进行盐雾试验和湿度试验,分别持续700 h和2000 h,考察防腐性能。如表6所示,经700 h盐雾试验后后,含NCs的底漆或者不含NC的配方都没有起泡。然而,试验到2000 h后,含NCs的底漆表现出来的优势显而易见,仍未起泡。

功能化的纳米粒子可提高阻燃性

因为NCs对氧具有良好的屏蔽作用,所以可能也有阻燃(FR)作用。因此,在功能化NC的基础上开发了新型防火涂料。各等级的阻燃涂料可应用于不同场合,例如民用工程、工业和海洋结构,这是由于该涂料可以适用于不同类型的基材表面,例如钢材、木材、复合材料和混凝土。

使用功能化纳米粒子可部分或全部代替传统防火材料(多聚磷酸铵和卤化物),不仅可降低成本,而且能提高性能(减少烟雾、提高阻燃性)。

防腐性和阻燃性

试验结果表明,NCs的剥离性、相容性和取向性是在防腐底漆和中涂中使用的关键因素。纯环氧树脂中使用最佳处理和最合适浓度的NCs显示氧的渗透率可降低5倍,水渗透率降低9倍。盐雾试验表明,环氧底漆和中涂中添加1%-2%的Nanto 1 NCs,可抑制气泡形成、提高电阻值、提高耐化学性和附着力。

需要采用低浓度的纳米黏土(3%)才能提高环氧涂料的防护性能。涂料中纳米黏土的剥离性、化学相容性和取向性是影响环氧涂料屏蔽性能的决定性因素。最佳处理的NCs涂料的钢试板耐盐雾试验可达2000 h。试验结果表明,采用少量经优化的NCs可以使涂料体系符合UNI EN ISO 12944标准规定的C5M类,即高防腐类涂料。此外,结果表明,涂料中加入少量纳米黏土可提高传统涂料的防腐性能。采用此类新型处理方式十分有效,申请了一项有关高屏蔽涂料的专利[8] 。采用特殊功能化的NCs,可以将NCs的氧屏蔽性用于防火涂料。

参考文献

[1] Gilman J.W., Morgan A.B., Giannelis E.P., Wuthenow M., Manias E., Proc. BCC Conf. On Flame Retardancy, 10, 1999

[2] Ishida H., Cambell S., Blackwell J., Chem. Mater., Vol. 12, 2000

[3] Beyer G., Plastics Add. Comp., 22, 2002

[4] Kenig S., Ophir A., Shepelev O., Proc. of the 3rd European Additives & Colors Conference, Antwerpen – Belgium, Feb. 2003

[5] Kenig S., Shepelev O., Proc. of Euro – Fillers 2003, Alicante – Spain, Sept. 2003

[6] Kenig S., Proc of .SPE ANTEC, 2002

[7] Lambourne R., Painting of Ships, Paints and Surface Coatings, William Andrew Publishing, 1999, Chapter 13, p.535

[8] Kenig S., US Patent Application No. 09/983,777 (10/2001)

“纳米黏土普遍用于重工业的行业资产中。”

“纳米黏土普遍用于重工业的行业资产中。”

Roberto Cafagna

Nanto Cleantech S.p.A.总经理

roberto.cafagna@nantocleantech.com

向Rober Cafagna提出3个问题

除了防腐涂料和防火涂料外,纳米黏土最常见的应用领域还有哪些?

纳米黏土普遍用于重工业中的行业资产中,包括石油和天然气、海洋设施、重要的基础设施和能源设施。其他纳米黏土的常见应用领域包括汽车和航空领域及商务到消费品涂料,例如电子元件用涂料、高耐磨涂料、防紫外线涂料和高屏蔽性涂料。

电阻值能够提高多少?

对于厚度80微米的底漆来说,电阻值能够从9x107 提高到5x10 Ω/cm2 。对于厚度150微米的中涂来说,电阻值可以从2x1010 提高到8x1011 Ω/cm2 。

采用哪些最好的方法可以保证纳米黏土剥离的最好?

最好的方法是与基材相容的表面处理和高剪切混合处理。

往期推荐

-

-

《欧洲涂料杂志》(中文版)2024第3期

专题:颜料和填料 丙烯酸乳胶可持续发展的替代品 市场报告:填料和颜料市场 含纳米二氧化钛的涂料

-

-

《欧洲涂料杂志》(中文版)2024第1/2期

专题:防护涂料 生物基直接替代解决方案 当前研发情况和面临的主要挑战 年度调查:2023年回顾和2024年展望

-

-

《欧洲涂料杂志》(中文版)2023第12期

专题:粉末涂料 胶体二氧化硅在镀锌钢水性PUD涂料中的应用 改善乳胶膜质量和涂料性能 具有生态效益的涂料性能

-

-

《欧洲涂料杂志》(中文版)2023第11期

专题:功能涂料 环氧涂料:用于低排放地坪的固化剂 防涂鸦聚氨酯应用的有机硅助剂 市场报告:性能高,销量大

-

-

《欧洲涂料杂志》(中文版)2023第10期

专题:树脂和助剂 技术论文:弃用包装涂料中的聚四氟乙烯组分 锌片可以作为锌粉的可持续发展替代品 市场报告:涂料助剂市场逐趋稳定

-

-

《欧洲涂料杂志》(中文版)2023第9期

专题:水性涂料 纳米纤维素:有潜力的生物基材料 高性价比的绿色纳米纤维素 市场报告:水性涂料的紫外线防护性能

-

-

《欧洲涂料杂志》(中文版)2023第7/8期

专题:生物基涂料 为涂料配方设计师合成一种新型固化剂 将光引发剂接枝到丙烯酸酯上 市场报告:生物基涂料市场正处于拐点

-

-

《欧洲涂料杂志》(中文版)2023第6期

专题:木器涂料 数字化和可持续发展转型 提高表面耐久性和延长使用寿命 市场报告:工业木器涂料的坚实基础