珠磨机运行过程中产品、锆珠和机械设计之间的交互作用

Norbert Kern,Bühler

在涂料生产中,湿磨法是珠磨机中关键的一步。对影响产品质量和生产率的因素进行了讨论。结果表明,通过调整研磨珠尺寸、密度和质量,可显著改进研磨质量。

近年来,对油墨和涂料的质量要求显著提高。油墨颜色必须非常生动,涂料使用寿命要求更长。但迫于压力,制造商必须削减成本,通常是由价格决定原材料采购。同时,在使用改性配方和一些低端原材料时,也要保证最佳质量。

一个关键因素在于对珠磨机分散工艺的全面理解:只有通过产品性能、磨珠和研磨工艺之间的最优相互作用,才能实现最佳结果。

若研磨珠的尺寸、密度和质量与分散工艺和加工工艺协调得当,则可提高工艺效率和悬浮液的质量。通常采用珠磨机对油墨或涂料进行分散。这些系统都有一个转子,使得大量小型磨珠进行相对运动,从而提供有效研磨。由于磨珠之间的物理摩擦恒定不变,彩色颜料的颗粒团聚体基本会被分解;主要的微粒会被润湿,然后均匀地分布在液体载体中。

颜色性能与分散体之间的关系

对于油墨厂商来说,分散体的颜色性能至关重要。色强度、光泽和透明度很大程度上取决于湿磨工艺,并与粒径分布直接相关。颜料磨得越细,其总表面积越大。这反过来提高了色强度。细磨的副作用就是,确定的色强度所需的颜料较少,这就提高了利润率。为获得更高的光泽,悬浮液的粒径分布需要相对较窄一些。

粒径不能相差太大。粒径太大或可能发生再凝结的太颗粒物,会对光泽造成负面影响,从而影响流动性。

最后,第三种颜色性能——透明度,也取决于粒径。例如,木材保护面漆中的氧化锌,必须经过细磨,允许可见光通过,而紫外线则被吸收。

在珠磨机中,通过压力、冲击和剪切力的有效结合,对颗粒团进行研磨。生产油墨和涂料是一种典型的分散工艺,这也就是剪切力重要作用的原因。

团聚体受到移动液体影响后,可轻易被分解。剪切力是由磨珠之间的相对运动以及磨珠间形成的膜的相对运动产生。为达到较大的剪切力,必须使磨珠进行集中运动。该工艺的效率很大程度上取决于珠磨机的类型。

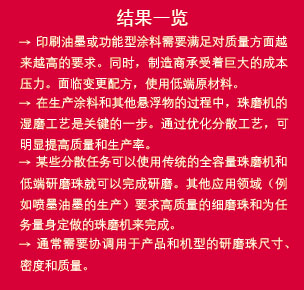

全容量珠磨机需要大量磨珠

在所谓的全容量珠磨机中(图1),旋转和静态部分之间的间距相对较大。因此搅拌器在磨珠中只能引起少量的运动,被激活的可能性也是有限的。

但是,如果系统采用较细磨珠运行的话,直径为0.5~2 mm 左右,仍可实现相对较快的速度。为了确保机械摩擦的次数与较小磨珠系统相似,涂料制造商还可改变产品黏度,例如,通过增加颜料的比例,从20%增加到25%。

或者,可通过改变磨珠的密度来影响机械摩擦的冲击力。可使用大量不同密度、不同材料的磨珠。例如,硅酸盐磨珠,每公升重4.1 kg;氧化钴密度范围居中,6 kg/L,钢磨珠,7.5 kg/L,位于高端。根据黏度不同,可使用其他材料。对于黏性悬浮液来说,由于其质量较大,建议采用较重的磨珠,这是由于每个磨珠可向产品释放和转移更多的能量。

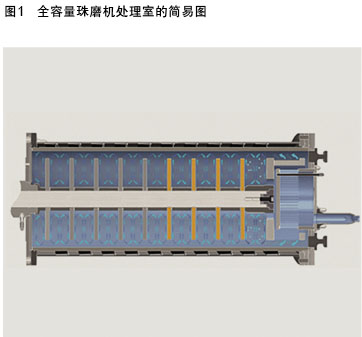

不同珠磨机中的较小磨珠提高效率

相比之下,当油墨制造商采用称为环缝珠磨机运作时,情况各不相同。在此加工区被布置为针脚对针脚的几何结构。这就使得磨珠可以充分激活起来,并且产生相对运动,能产生有效研磨。

相对全容量珠磨机来说,这里使用的是较小的磨珠。这些较小的磨珠具有多方面的优势。加工区放的磨珠越多,所有磨珠的总体表面积就越大,就越有可能与颗粒团聚体接触。这就是在环状间隙珠磨机里,机械摩擦的冲击次数较多的原因。

机械摩擦的冲击力次数越高,意味着团聚体能够更快地被分解。此外,为达到预期强度,磨珠无需太多加速度。这就减少了能量耗损。生产一吨悬浮液,所需功率可减少30%。

另一个好处是,使用相同的能量可以使得生产率提高:同样的时间可多生产悬浮液多达50%。但是,较小的磨珠也会带来另一个挑战:其必须通过离心系统再次分离。这意味着磨珠不能太轻,否则,会卡在筛子中。

为何磨珠的质量是重要因素

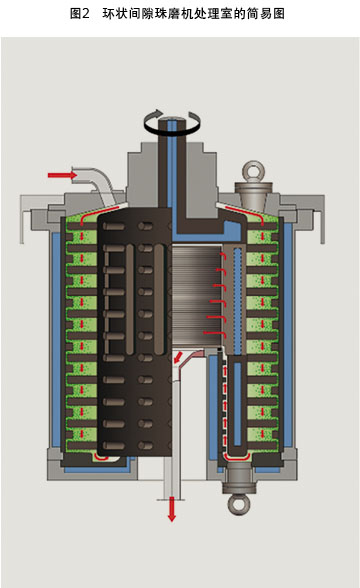

提供有各种尺寸的磨珠以适配不同的珠磨机以及不同的研磨任务(见图3)。除磨珠的尺寸和密度之外,还应考虑其质量。湿磨法是一项能源密集型工艺。在搅拌的珠磨机里,磨珠之间的摩擦力相对激烈。全容量珠磨机的功率密度约为0.5

kw/L,而环状间隙珠磨机可达到3.5~5 kw/L。这些应变和应力对磨珠的性能和用于加工区的材料有特殊要求。

如果磨珠为低端材料,就会产生磨损并且磨珠粗糙的表面会对机械部件造成损伤。此外,此类磨珠会产生不规则磨损,并且一段时间后会变成扁豆形状。这对分散结果会产生不利影响。为了确保持续生产高质量产品,某些研磨工艺中应尽可能采用高品质磨珠。如果磨珠磨损均匀,那么,产品质量就会持续保持并会延长机器使用寿命。

高质量磨珠并非总是必需品

在实践中,通常产品性能、磨珠和机械技术之间的互相作用比较复杂。在生产二氧化钛的过程中,通过分散对表面进行处理。这通常是采用容量为500~1000 L的全容量珠磨机完成。这需要相对较大的磨珠,直径为0.8~1 mm。由于产生的磨损为无色磨损,并且不会影响悬浮液的质量,因此,推荐氧化钴作为完成此工艺的磨珠材料。摩擦强度只有0.1~0.2 kw/L,允许使用低端磨珠。由于加工区是采用聚氨酯塑料作为衬里,因此,即使是粗糙面的磨珠也不会造成任何损伤。

再有就是经济方面的考虑:若容量为1 000 L,磨珠的材料成本为重要因素。

磨珠和材料与产品完全匹配

一个迥然不同的实例就是对升华喷墨纺织染料的生产。需要对成品进行细磨,使粒度约为200 nm。同时,悬浮液不能含有任何研磨材料,否则喷墨打印机的喷嘴可能会堵塞。

对于此次作业而言,将陶瓷或塑料内里的环状间隙珠磨机与由直径为0.1~0.2 mm的氧化锆制成的相对高质量的磨珠结合,已证明有效。高质量的陶瓷使得磨珠磨损均匀并且保持其圆形形状。这样就保护了机器。由于磨珠不会堵塞筛子,所以该工艺也是非常有效的。

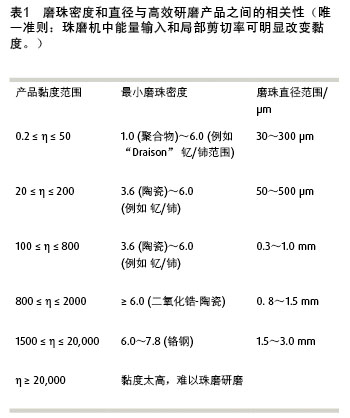

换句话说,最佳分散体通常取决于多种因素。表1对其中的某些因素进行了总结。如果制造商生产新配方或加工新原材料,必须考虑到这一点,并且在必要时对所使用的磨珠进行调整。只有当所有的参数之间协调,才能使湿磨工艺有效,并使悬浮液达到预期性能。

往期推荐

-

-

《欧洲涂料杂志》(中文版)2024第3期

专题:颜料和填料 丙烯酸乳胶可持续发展的替代品 市场报告:填料和颜料市场 含纳米二氧化钛的涂料

-

-

《欧洲涂料杂志》(中文版)2024第1/2期

专题:防护涂料 生物基直接替代解决方案 当前研发情况和面临的主要挑战 年度调查:2023年回顾和2024年展望

-

-

《欧洲涂料杂志》(中文版)2023第12期

专题:粉末涂料 胶体二氧化硅在镀锌钢水性PUD涂料中的应用 改善乳胶膜质量和涂料性能 具有生态效益的涂料性能

-

-

《欧洲涂料杂志》(中文版)2023第11期

专题:功能涂料 环氧涂料:用于低排放地坪的固化剂 防涂鸦聚氨酯应用的有机硅助剂 市场报告:性能高,销量大

-

-

《欧洲涂料杂志》(中文版)2023第10期

专题:树脂和助剂 技术论文:弃用包装涂料中的聚四氟乙烯组分 锌片可以作为锌粉的可持续发展替代品 市场报告:涂料助剂市场逐趋稳定

-

-

《欧洲涂料杂志》(中文版)2023第9期

专题:水性涂料 纳米纤维素:有潜力的生物基材料 高性价比的绿色纳米纤维素 市场报告:水性涂料的紫外线防护性能

-

-

《欧洲涂料杂志》(中文版)2023第7/8期

专题:生物基涂料 为涂料配方设计师合成一种新型固化剂 将光引发剂接枝到丙烯酸酯上 市场报告:生物基涂料市场正处于拐点

-

-

《欧洲涂料杂志》(中文版)2023第6期

专题:木器涂料 数字化和可持续发展转型 提高表面耐久性和延长使用寿命 市场报告:工业木器涂料的坚实基础