[聚氨酯]低黏度、高官能度交联剂

用交联剂加快固化速度,并带来产品增值。

Christoph Irle,Jan Weikard

通常认为PU涂料的性能和涂装效率主要取决于多元醇。固化 剂的作用通常只是尽可能与多元醇相匹配。然而,一系列新型固 化剂的出现对这种观点提出了质疑。这些新型交联剂黏度极低, 官能度高,对配制的PU涂料性能影响极大。

PU涂料已成为涂装行业的基准产品,在施工效率、耐久性和高 性能方面优势显著[1]。在20世纪60年代初期,Kuno Wagner [2]开发出了脂肪族多异氰酸酯技术,这一技术不断改进,成为行 业进一步发展的驱动力。在世界范围内,多种原材料(如多元醇 和交联剂)不断问世,以满足各行业的需要。如今,PU涂料已成 为多种应用领域的基准产品,如汽车修补涂料、防腐涂料以及金 属、木器和塑料工业涂料。

一开始,PU原材料一直有助于降低涂装过程中的能耗。事 实上,PU原材料具有独特的施工效率,甚至可用于熟练的手工涂 装。随着PU涂料原材料市场占有率持续增长,对满足最严格环境 要求的涂装工艺的需求也不断提高。为此,原材料制造商及涂料 行业开发了能大大降低溶剂释放量的PU技术,主要包括水性PU体 系和高固含量的原材料。近几十年中,这类创新技术越来越受欢 迎,因为产品在降低溶剂释放的同时,还满足涂装性能方面的严 苛要求。

固化剂的黏度和官能度是关键所在

配制PU涂料时,通常的做法是先选择恰当的多元醇。固化剂 的作用通常可概括为与多元醇进行交联。最重要的是,固化剂需 要与多元醇组分相匹配。

不过,很少有人关注固化剂是如何影响与多元醇的反应效 率。在要求挥发性有机化合物(VOC)释放量较低的体系中,固化 剂的黏度也起着重要作用。同时,该特性还影响高固体分涂料体 系所需的溶剂量以及水性体系中各组分混合的难易程度。

传统方法中,除了固化剂与多元醇的充分反应外,几乎未考 虑其他问题。因此,多元醇可视为决定涂料性能和涂装速度的关 键因素。结果,当设计针对不同施工方法和不同市场的配方时, 通常只能在有限的标准多异氰酸酯中进行选择。配方系列通常囊 括从黏度为10 000 mPa•s(未经稀释)的缩二脲固化剂到低黏度 (730 mPa•s)的多异氰酸酯或亚氨基口恶唑烷酮固化剂[3]。这些固 化剂官能度在3~4。

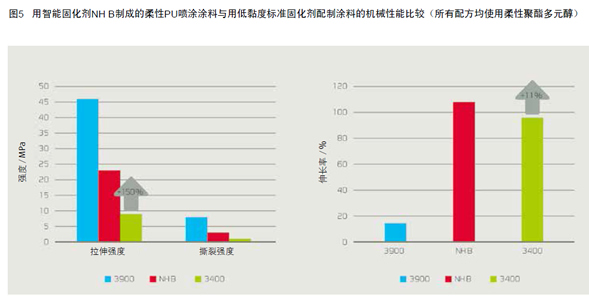

自20世纪60年代以来,行业已对如何设计PU交联剂有了更好 的认识。如今,对异氰酸酯进行的各种化学改性为新型固化剂的 开发铺平了道路,这有助于涂料制造商改进配方,增加新功能, 提高产品的价值。所述交联剂(见表1)对下列问题给出了肯定的 答案:

> 脂肪族固化剂能使PU涂料干得更快吗?

> 低黏度多异氰酸酯有助于提高涂料的柔韧性吗?

> 采用智能分子技术能够确保涂料干得更快、对基材的附着 力更好吗?

新型固化剂有哪些优势

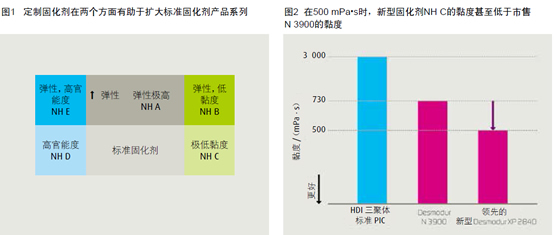

用各类异氰酸酯衍生物开发出了智能固化剂。因此,扩展了 对交联剂作用的认识,配制这类固化剂的标准方法有两种,如下 (图1):

> 固化剂黏度和官能度的常用范围向两个方向(低和高)扩 展。官能度超过4的固化剂是新固化剂,它能确保涂料超快速固 化。其次,还推出了黏度<730 mPa•s的交联剂,有助于进一步降 低VOC释放量。

> 由于固化剂分子高官能度高,并定制设计了柔软的固化剂 分子,使PU交联剂的范围得到了延伸,大大改善了最终涂料的性 能,可通过客观测量验证。

涂料性能,包括断裂伸长率、抗拉强度、附着力和自修复 性,都得到了显著改善。

结果一览

为聚氨酯(PU)涂料开发了新型固化剂,具有极低黏度或 高官能度。

新型固化剂使得涂装工艺更有效,并为最终涂料带来增值。

采用该交联剂配制的涂料不但固化速度极快, VOC含量低, 而且机械强度优异。配制的涂料具有良好的柔韧性、自修复性 和极佳的附着力。

低黏度固化剂使溶剂释放更低,且不影响涂料的性能

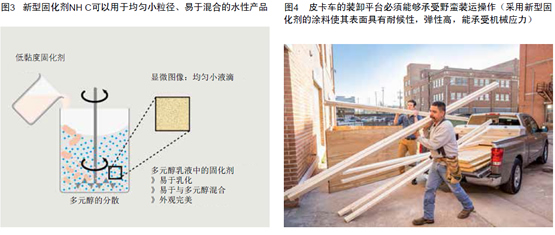

由于全球都在努力降低VOC排放,导致对水性涂料和高固体 分涂料的需求增加。通常,只有采用特制的多元醇和固化剂才能 满足法规对排放的严格要求。在选择固化剂时,需要特别考虑的 是:低黏度产品通常官能度也低,从而导致耐化学性差。官能度 大于3、黏度极低(730 mPa•s)的三聚体是真正的突破,用它制 备的涂料的施工效率及涂料性能均能满足市场要求。此外,还采 用不对称三聚体开发了一种新型固化剂,黏度甚至低于500 mPa•s (图2),平均官能度为3。与标准PU交联剂不同,该产品不会降 低涂料性能。

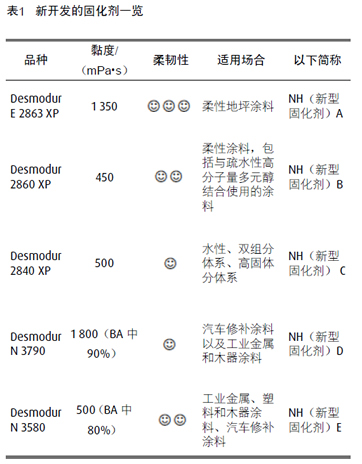

当在水性涂料中使用时,新型交联剂所需的溶剂量低于之前 最低黏度固化剂所需的溶剂量,同时形成均匀的小液滴(图3)。 多项测试证实该交联剂可代替相应配方中的标准多异氰酸酯,且 不会影响涂料的耐化学性或干燥性能。在高固体分或超高固体分 配方中使用这种新型固化剂,涂料性能和施工效率与使用传统固 化剂的涂料相当,而VOC排放更低。

超低黏度的柔性固化剂:机械性能更好

在各种应用领域(如地坪涂料和墙面涂料)中,柔性涂料变 得越来越重要。汽车行业以及其他领域要求涂料具有柔韧性、机 械弹性和耐候性。PU体系能很好地满足这些要求。同样,除了选 择恰当的多元醇外,重要的是要使用可优化最终涂料性能的固化 剂。下面,我们将介绍两种能满足这一要求的新型固化剂。

为快速固化涂料体系开发了一种交联剂NH A,主要用于建筑 工程和现场涂装的涂料体系。该交联剂分子将相互连接的柔性链 段与线性结构结合在一起。固化剂的分子量高,成为低分子量多 元醇和聚天门冬氨酸酯的最佳搭档。

制备的涂料呈现出最大的伸长率和耐磨性。用此智能固化剂 和聚天门冬氨酸酯技术的配方具有以下优点:溶剂含量超低、成 膜性极佳、固化速度快。将此新型固化剂与低黏度、高官能度的 交联剂混合,配制的涂料性能优异。随着官能度增加,拉伸强度 和耐化学性也增大,但柔韧性降低。

第二种新型固化剂NH B,则基于不同的理念。该固化剂将 低分子量与高柔韧性结构结合在一起,且与柔性多元醇相容性 极好,甚至能与高分子量和高疏水性的柔性多元醇相容。图4 展示苛刻环境下的应用情况。车辆上装卸平台的表面必须具有 极高的耐机械负荷性和耐候性。显然,配方设计时,仅选择柔 韧性和耐候性的多元醇是不够的。采用最佳固化剂才是关键所 在。新型固化剂可提供高弹性、特别是极高的断裂伸长率、拉 伸强度和剪切强度。用它配制的配方VOC含量低。图5给出了新 型固化剂与现有的三聚体和脲二酮固化剂的性能对比。

快速固化交联剂可提高施工效率

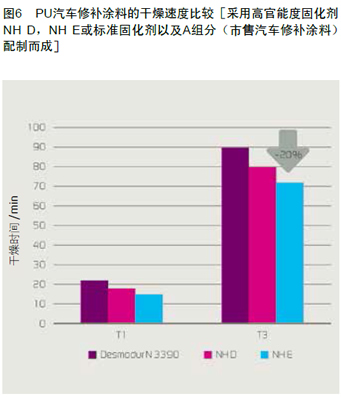

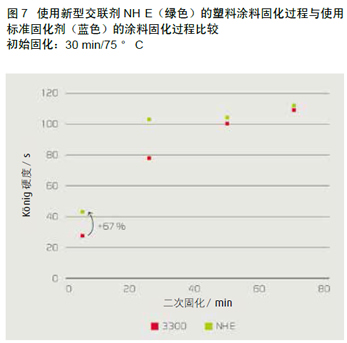

汽车修补涂料是PU涂料体系的典型应用之一。PU技术在 汽车制造厂取得全球性的成功,关键在于它的干燥速度、综合 性能和使用方便。当需要制备具有不同的固化速度的涂料时, 通常的做法是改变多元醇或溶剂。然而,还可通过优化固化剂 来改变干燥速度。图6显示用智能交联剂替代标准异氰脲酸酯 大大提高干燥速度的方法。智能交联剂的官能度为4.5,确保 分子量能迅速增大,涂料硬度也快速增加。新型交联剂加速 这一过程的程度取决于使用何种多元醇。一般来说,中高固 体分配方的干燥速度将加快10%~25%(图7),而其他关键性 能(如使用期和外观)不会受到很大的影响。特别是使用高官 能度固化剂时,耐化学性显著提高,特别是涂装后的最初几天内。

快速固化的柔性交联剂:特殊性能

如果不降低固化剂黏度或柔性,提高官能度,会发生什么? 新型智能交联剂NH E有很多支链,每个分子中有6个官能团,黏度 低(500 mPa•s),固含量达80%。这可能是由于分子结构的特殊 设计和分子量分布窄造成。使用新型NH E配制的涂料VOC含量与使 用标准固化剂配制的涂料VOC含量相当,但前者固化极快,且最 终硬度非常高。智能固化剂的分子设计也提高了用其配制的涂料 的柔性,使用智能固化剂NH E与NH D优点相似。例如通过将其与 适当的多元醇组合,可制备出耐化学性优异、干燥速度极快的汽 车修补涂料。然而,这还不是全部的优点。新型固化剂的柔性分 子结构还能赋予涂料一些特殊性能,同时还提高了产品性能。例 如:

> 可以制备出具有优异自修复功能的高韧性透明涂料;

> 附着力显著提高,特别是和塑料及和底色漆之间的附着 力。

这种超高官能度的固化剂特别适合用于制备工业塑料涂料。 图6表明:与使用标准交联剂相比,使用新型固化剂固化速度更 快,硬度相似。因此,可缩短涂装周期,可很快进行下一道涂装 作业。同时,在低温环境下,使用智能固化剂仍能保持涂料的柔 性。

参考文献

[1] Meier-Westhues H.-U., Polyurethanes: Coatings, Adhesives and Sealants, Vincentz Verlag, Stuttgart (2007).

[2] Wagner K., Verfahren zur Herstellung von Polyisocyanaten mit Biuret-Struktur, DE 1101394, 1961.

[3] Richter F. et. al., Isocyanate trimers and mixtures of isocyanate trimers, production and use thereof, EP 0798299, 1996.

往期推荐

-

-

《欧洲涂料杂志》(中文版)2024第3期

专题:颜料和填料 丙烯酸乳胶可持续发展的替代品 市场报告:填料和颜料市场 含纳米二氧化钛的涂料

-

-

《欧洲涂料杂志》(中文版)2024第1/2期

专题:防护涂料 生物基直接替代解决方案 当前研发情况和面临的主要挑战 年度调查:2023年回顾和2024年展望

-

-

《欧洲涂料杂志》(中文版)2023第12期

专题:粉末涂料 胶体二氧化硅在镀锌钢水性PUD涂料中的应用 改善乳胶膜质量和涂料性能 具有生态效益的涂料性能

-

-

《欧洲涂料杂志》(中文版)2023第11期

专题:功能涂料 环氧涂料:用于低排放地坪的固化剂 防涂鸦聚氨酯应用的有机硅助剂 市场报告:性能高,销量大

-

-

《欧洲涂料杂志》(中文版)2023第10期

专题:树脂和助剂 技术论文:弃用包装涂料中的聚四氟乙烯组分 锌片可以作为锌粉的可持续发展替代品 市场报告:涂料助剂市场逐趋稳定

-

-

《欧洲涂料杂志》(中文版)2023第9期

专题:水性涂料 纳米纤维素:有潜力的生物基材料 高性价比的绿色纳米纤维素 市场报告:水性涂料的紫外线防护性能

-

-

《欧洲涂料杂志》(中文版)2023第7/8期

专题:生物基涂料 为涂料配方设计师合成一种新型固化剂 将光引发剂接枝到丙烯酸酯上 市场报告:生物基涂料市场正处于拐点

-

-

《欧洲涂料杂志》(中文版)2023第6期

专题:木器涂料 数字化和可持续发展转型 提高表面耐久性和延长使用寿命 市场报告:工业木器涂料的坚实基础