3D打印技术有助于实现涂膜刮涂的自动化,优化涂布流程

生态环保型涂膜器,提高制备涂膜的通量

3D打印技术有助于实现涂膜刮涂的自动化,优化涂布流程。

Aschwin van der Horst,Eldert J.Valk,Peter G.C.A.van den Berg,Jaap M.Akkerman,Allnex

刮涂棒或刮刀的最高标准是要具有始终如一的可重复性。金属涂膜器经常会出现清洁问题,尤其是水性涂料,很难实现自动化涂膜。通过采用3D打印技术,研发出一种自动高通量的涂膜涂布的方法,该方法低碳排放、快速、结果可靠。

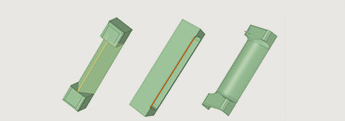

树脂和涂料通常使用不同的涂膜器进行涂膜,如:Bird(单面锐型)、Baker(四面圆型)、Doctor Blade(间隙)涂膜器、刮涂机和线棒刮涂器[1-2]。本文主要介绍锐型(单面锐型)、平面型(框型)和圆型(四面型)涂膜器(见图1)。

涂膜均匀是关键,使用手动涂膜器进行涂膜时,涂布速度和施加的压力变化是不可避免的。这会造成涂膜厚度不均匀,可能造成表面皱纹。此外,由于涂料在涂膜器前端或中间发生溢料,导致一些制膜失败。如果溢料进入涂膜器侧面,就会沿涂层形成皱纹,使涂层变厚。为控制涂布的压力和速度,已提出若干设想,避免膜厚出现偏差,例如:采用Byko drive或Sheen自动涂布机。这两种设备均采用每次涂装后均需使用溶剂或混合溶剂进行清洁的金属线棒和/或涂膜器,这不仅耗时,由于溶剂用量多,还对环境造成严重影响。

要研发一种简单的、一次性的、无污染的、快速的、可自动化和可复制的涂膜器,需要一次性3D打印涂膜器,同时还要开发3D打印支架(“托架”)、支撑弹簧垫和易于操作的机器人手臂的移动(压力恒定和移动方向不变)。

结果一览

→研发了新型3D打印的涂膜器,适用于水性涂料和溶剂型涂料的涂膜。

→结果呈现优异的可重复性和可靠性,可集成到机器人系统中,提高工作通量。

→已证明这是一种经济高效的工具,具有降低碳排放的潜能,甚至可以进一步使用可再生原材料,如聚乳酸(PLA)。

机器人系统可实现涂膜工艺的自动化

有几种涂膜器用于树脂和涂料。ASTM标准的方法中很少提及涂膜器的选择。如Patton所示,涂膜器的接触面可以是圆形、钝形/平面形或尖锐的形状[3]。表面涂膜厚度的变化是由这些差异造成。对于边缘尖锐的涂膜器(Bird或刮刀,图1),理论膜厚约等于实际膜厚。圆形涂膜器(Baker),实际膜厚约为理论膜厚的2/3,对于平滑的涂膜器(间隙),实际膜厚是理论膜厚的约1/2[3]。除了涂膜器的形状外,涂料的体积固体分决定最终干膜的厚度。

图1 根据Patton [3]的设计, 由3D打印技术打印的三种不同涂膜器,从左至右依次为: 锐型( Bird涂膜器)、 平面型( 刮刀或间隙涂膜器) 和圆型( Baker涂膜器) 的设计图

本研究中,采用聚乳酸(PLA),一种市售的再生聚合物,通过3D打印技术研发出一种可再生涂膜器。也可以采用其他聚合物材料,之所以选择PLA是根据对材料的耐化学性、韧性和可持续发展性的要求决定的。研发3D模型的关键因素是要确保与树脂和涂料接触的涂膜器表面十分光滑,所研发出的涂膜器的间隙尺寸应十分均匀,而且准确。

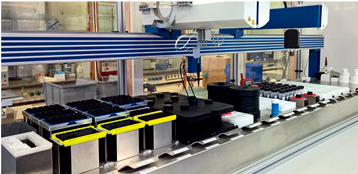

该研发项目经多次调整,最终通过采用机器人系统达到涂膜工艺的自动化。该设备有两个XYZ活动手臂:多吸嘴自动XYZ液体处理系统和XYZ夹持器,用来移动功能表面周围的物体。吸嘴处理器可以从涂料储存平台中将所需涂料量在涂膜器前或内部进行定量注入。夹持器将试板(最好是存放在易操作的托架中)移至涂膜的位置,在涂膜期间,按给定速度和压力移动涂膜器。调整机器人接口,使其能将涂料涂布制膜,该涂膜器是通过3D打印机研发打印出来的。本文中,介绍了可再生涂膜器,机器人系统中自制的3D打印托架以及支撑弹簧垫的开发。

试验设备和实际条件

首先,研发一种基本设计,根据图1中所示的3种类型来打印涂膜器。Baker涂膜器经证明是打印最好的选择,然后对其进行优化。选用聚乳酸(PLA)是由于其强度、韧性和可持续发展性。用于优化涂膜器的变量有:增强涂膜器内部的填充密度、涂膜器实际表面的外壳数量、顶部和底部的厚度、控制恰当的夹层熔融风机的调节,以及涂膜器的水平或垂直打印方向。3D打印机的其他一些规格有结构体积(cm):28.5(l)x15.3(w)x15.5(h);打印层的分辨率:100pm;位置精度:X、Y10µm,Z2.5pm,细丝直径:1.75mm,喷嘴直径:0.4mm,一个挤出机,无需加热垫。下一阶段是确定合适的打印程序和条件。

打印了3种不同的涂膜器的表面,并以不同的间隙(25~300µm)宽度测试了在涂料和树脂涂膜过程中的可重复性、可用性和再现性(见图1)。采用玻璃和钢板作基材(分别采用光滑和粗糙表面作为不同粘结的类型),分别将水性和溶剂型纯树脂和清漆以及不透明涂料进行涂布,检测得到的涂膜:与人工刮涂的涂膜对比在X和Y方向上涂膜厚度的映像、目视检查皱纹、沟槽(侧向移动造成)和光泽。

纵向打印涂膜器具有较大优势

由于在打印过程中容易出现不规则的打印(尖锐边缘)和表面的精准度(平坦边缘)问题,所以没有对尖锐和平坦边缘的涂膜器进行测试。3D打印后,发现圆边(Baker)涂膜器显示良好的结构,可轻松打印出平滑面,填充密度较低,打印后顶部和底部膜厚相等。在不采用较昂贵的加热垫打印方法的情况下,3D打印同样能提供良好的可重复性。工艺的关键性突破是将涂膜器的打印从水平方向(在X-Y平面中的临界面)打印转变为垂直方向(在X-Z平面的临界面)打印。这具有两大优势:

1.具有打印80件的能力

2.在一台单独的涂膜器中以及80台打印的涂膜器中,均匀性更好,间隙尺寸更精确。图2显示了80台3D打印的涂膜器。

图 2 27h内打印出的80台可再生聚乳酸( PLA)圆形边缘Baker涂膜器成品,正准备集成到机器人涂膜系统的接口中

对3D打印机参数优化后,不仅可以进行垂直打印,避免出现不规则表面,还可以在两个涂膜器之间用细丝互相连接,在Z方向上的临界面具有更好的准确性和光滑度。这些涂膜器不需要顶盖或底座,几乎不需要任何填充密度。只需在涂膜器的顶盖或底座处装一个大小合适的嵌体或入口,以使夹具能反复、轻柔、自动地夹取涂膜器。涂膜器不能弯曲,在室温下稳定,涂膜的性能具有再现性。这些条件可以实现使用尽可能多的涂膜器,3D打印完成后,可轻易从平台卸下,而且彼此可以相互分离。涂布的膜厚采用卡尺微米仪测量,取4个位置的平均值。在特定系列检测中,绘制X和Y方向上膜厚差异来确认均匀性。

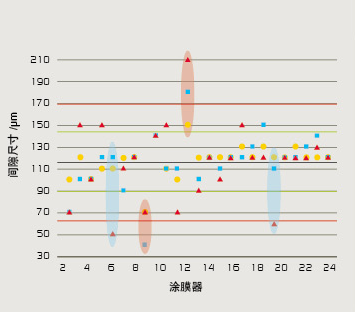

为进行统计,从同一批次中随机选定25个涂膜器,对其间隙进行测量。结果如合并标准偏差(在涂膜器底部、中部和顶部测量)的常规控制图所示。涂膜器的预定滑动尺寸为120µm,见图3。根据对滑动尺寸的分析,涂膜器的滑动尺寸平均值为119µm,合并标准偏差为24µm。可以用于涂膜和测试。

图3 在25台120 µm厚度的涂膜器底部( o)、 中部(□)和顶部(∆) 测得的间隙尺寸的合并标准差常规控制图。 在3D打印出来的涂膜器中可见到只有两个离群值(红色), 随机分布在打印层上。

托架的设计有助于优化机器人的性能

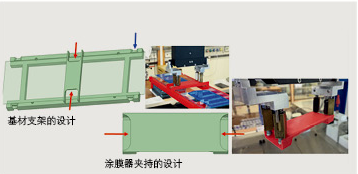

为了实现自动化涂膜,在实验室中研发了一种所谓的托架,可用来码堆玻璃板或金属板(150mm x90mm(l x w)),用于涂布水性和溶剂型树脂。一个托架可存堆两块上述尺寸的试板或一块300mm的试板。基材支架的设计要使机器人手臂(如图4a所示)能够抓住支架,从而可将其绕着自动接口的功能面移动。图4b显示了机器人手臂的夹持器同时适用于托架和涂膜器。在最终的设计中,采用码堆9个托架的方式,一次可完成36种涂料的自动涂膜。

图4a 涂料灌注和涂膜制备同步机器人, 用于溶剂型涂料和水性涂料的自动涂膜

还设计了一种单独的托架,用3D打印制备,它可以容纳36个涂膜器。在研发托架(基材固定架)过程中,还为尺寸较小的Q试板(用于耐候性和耐UV的测试中)研发了一种通用型支架,作为嵌体使用。为托架设计小型插口,为所涂布的涂层提供足够的空间,可实现最佳干燥,且有利于码堆复制的试板。此外,还设计了一个很小的圆形插口,中间放一根塑料管(见图4b中的蓝色箭头),以便紧固托架中的涂布试板,从而防止在涂布和机器人手臂移动期间试板从码堆试板中滑出。在图5a和b中,可看到装有玻璃板和Q板试板的托架。在图5b中,3D打印的插口用于Q板的涂膜。这种情况下,3D打印能够实现非常灵活的打印方法,显示出对涂膜所需表面的良好适应性。所有的托架均由PLA制成。

图4b 托架( 试板固定架) 和涂膜器的设计、 采用特殊的同步夹持器适配器设计的3D打印(见文中关于箭头的解释)

图5 ( a) 使用玻璃试板堆放的3D打印托架(试板固定夹), 显示已涂好的涂膜(左) 和( b) 将已涂好的Q板插入到3D打印的Q模板中(右)

支撑弹簧垫、涂料涂布和刮涂的优化

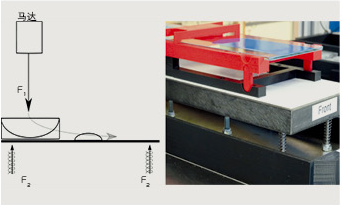

在自动涂膜时,恒定的压力是确保自动涂布具有可重复性的关键因素。研发了一种弹簧垫装载装置,确保在涂膜期间保持恒定和可重复的压力。图6显示部分3D打印的弹簧垫。它表示了自动夹具(F1)所施加的压力等于弹簧垫(F2)中所用所有弹簧的作用力的总和,在整个涂膜过程中,产生相等的压力。唯一的关键差异在于涂料的黏度,它会造成刮涂膜或长,或短的情况。

图 6 用于可重复涂膜研发的弹簧垫( 具体见内文)

涂膜器是按以下顺序进行刮涂涂膜:夹持器从一堆托架中取出一个带有两块试板的托架,将其移至弹簧垫;通过XYZ吸量臂对涂料进行定量;夹持臂从涂膜器托架中取出一个涂膜器,并以规定的最佳速度进行刮涂;最后,夹持器将涂膜器扔进垃圾桶,在Y方向的反方向进行第二次刮涂后,托架移动至最终完成的试板位置。

在粗糙面(如磷化邦德板)上进行涂膜时,刮涂的速度需优化,并保持较高的速度,才能涂布出合适的的涂膜。必须对通过吸量臂提供的合适的涂料量进行优化,该配量取决于抽吸和放料的常用配量参数。根据Webster等人的观点,对依位置的顺序规定配量的顺序进行了优化,证明是最佳的[4]。

使用机器人精密度更高,重复性更好

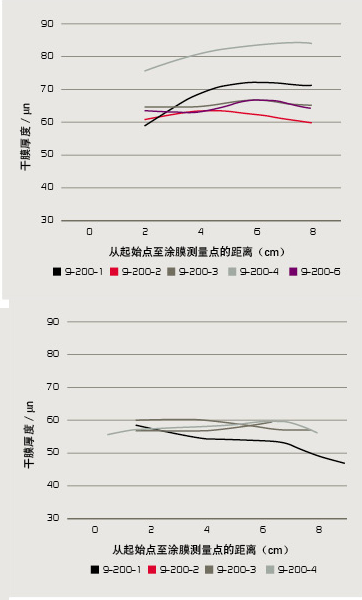

图7 从玻璃试板的起始点开始, 在相等距离的位置测量手动涂膜的干膜厚度( A.5个涂膜, 每一个涂膜取4次测量的平均值)

和自动涂膜的干膜厚度( B.4个涂膜, 每一个涂膜取4次测量的平均值)。 膜厚/µm

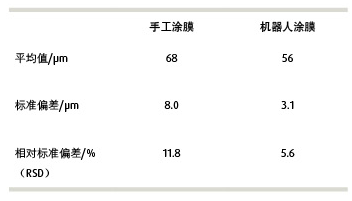

使用同种涂料进行多次涂布涂膜具有有意的可重复性和再现性,如7所示。手动涂膜与自动涂膜相比,通常手动涂布的膜厚变动较大。对于自动涂膜而言,膜厚偏差低于12µm。因此,自动涂膜的标准偏差相对较低:涂膜厚度的精度提高了一倍,如表1所示。总体上,使用机械人臂涂膜的可重复性优于手动涂膜。主要是由于涂布期间的涂膜速度均匀,以及作用在涂膜器的压力恒定。由于时间原因,没有对金属型Baker的自动涂膜与机械式涂膜设备进行比较,因为在实验室中不使用金属型自动Baker涂膜设备,除非客户有特别要求。在其他实验室进行的调查证实了使用最广泛的涂膜是手动Baker涂膜方法。

表1 手动和机器人涂膜的标准偏差可从图 7中显示的数据确定。 涂膜器的间隙200 µm, 水性涂料的体积固体分36%

3D打印的涂膜器非常经济

前期计算的结果表明,使用3D打印涂膜器同时可以提高效率和效能。具有全范围(25~400µm)测量的涂膜器的成本为0.12~0.20欧元。估计计算的节省成本如下:效率高达80%,有效性(有效项目、FTE节省费用)高达70%。计算中发现主要是节省了操作员的时间(h)可用于进行其他操作。其他一些涉及到经济成本的因素为:废料(节约70%~80%);折旧(相当);总实际操作时间(节约10%~20%)。

新研发可提高效率和降低碳排放

使用3D打印的新型涂膜器涂刷水性树脂和溶剂型树脂,具有优异、可靠的可重复性,为采用再生材料(如聚乳酸(PLA))制备经济的涂膜器提供了可能性。涂膜器可制成各种可能的,甚至可变的间隙尺寸。与手工涂布相比,采用3D打印的涂膜器和自动接口进行涂膜,具有更良好的重复性。使用自动涂布时,涂膜未观察到皱纹、细线或波纹。由于涂膜器为一次性使用,可实现无污染(污染是由涂膜器的清洁不当造成,特别是涂布水性涂料时)的高通量涂膜,。不需要使用溶剂清洗涂膜器,碳排放更低。可使用不同基材试板,如玻璃和金属(Q板)。即使在不使用自动涂膜器时,也可以在实验室内使用这些涂膜器,溶剂消耗/排放均可降低。综上所述,与金属涂膜器相比,最新研发的3D打的印涂膜器证明是一种既经济又高效的工具,且具有很大的优势。

致谢

我们对Ria de Cooman和William Weaver向位于Bergen op Zoom的Nuplex公司该项研究提供资金支持致以深深的谢意。实际操作由Avans Hogeschool Breda的实习生Eldert Valk MSc操作完成。Peter van den Berg负责日常操作的管理。该研究工作首次由Jaap Akkerman于2016年5月26日在伯明翰ETCC(欧洲涂料技术大会)上发表。此报告在ETCC大会获得最佳演讲奖。

参考文献

[1]V.Koleske J.,Color Research&Application.1995,20(4)p270.

[2]Hanumanthu R.,AIChE J.1999,45(12)p2487.

[3]Patton TC.,Paint Flow and Pigment Dispersion.1978(2),Interscience Publishers.

[4]Webster et al,Progress in Organic Coatings20067/1,56(2-3):169-177

[5]Testing equipment for quality management.Measurement and Testing Equipment for Coatings Technology.Erichsen,2016

“3D打印机的最大优势在于可使用不同材料开发出更好的涂膜器。”

Aschwin van der

Horst博士,

首席化学师,

分析组负责人,

Allnex公司分析材

料&仪器(AMI)部

Aschwin.vanderHorst@Nuplex.com

向Aschwin van der Horst提出3个问题

研发这种3D打印的自动涂膜器的动机是什么?

研发3D打印的涂膜器的主要动机是效率和有效性。几家涂料机器人涂装设备的供应商还使用了某种涂布的方式,例如:通过喷涂制膜,或用金属涂膜器进行涂布。在我们实验室中,研发这种涂膜器主要因为此类设备是一种消耗品。引入家用3D打印机(在任一商店均买到)有助于我们制备十分廉价的涂膜器,专门用于我们实验室中目前使用的自动接口。

这种涂膜器现在可在市场上买到吗?

目前在市场上还买不到,但拥有3D打印机的任何人都可以生产。只需投入时间和设置制作这种3D涂膜器模型的程序。

需要多久才能使用这种涂膜器?

手动和自动的涂膜器需要经过2~3个月的验证才可使用,其重点在自动接口上。从这种意义上,制造涂膜器相当容易,但在机器人上使用需要花更多的时间和其他投入。除非,该涂膜器用于手动涂装(人工),实施起来速度非常快。在Nuplex公司内,只有一名本科生在从事该项目,持续了20周。在此期间,他进行了文献检索,并对3D打印制造的涂膜器进行了研发和验证。然而,这种涂膜器仍在研发之中,只要改变自动接口的模式,就可用于其他用途。由于每次变更都需要进行新的验证,因此这将需要更多时间(一到两周左右)。3D打印机的最大优势在于可使用不同材料研发更好的涂膜器。

- 相关文章

- 最新报道

|

评论加载中...

|

焦点访谈

- 《中国涂料》专访邱博:愿得一心,携手并进

对于中国涂料行业来说,邱博(HUBER)公司是一个相对陌生的名字,但是,这家有着135年悠久历史的美国家族企业,却有着诸多不为国人所知的信息:传承到今天,邱

- 万华化学:创新助力绿 色发展——访万华化学表面材料事业部总经理孙家宽博士

针对涂料领域对创新性产品的需求,万华化学近年来推出了一系列的创新性产品和解决方案。如涂料用单体类包括高二四体含量的HMDI、环脂族二异氰酸酯、甲基丙烯酸羟乙酯单