新型丙烯酸环氧杂化材料制备高质量地坪涂料

微胶囊化的性能。

Sandrine Sinsoulieu,Vyacheslav Starkov,Xavier Bricout,Bingquan Li,Jia Tang,Zhenwen Fu,Issam Lazraq,Dow Coatings Materials

在一种新型水性丙烯酸环氧杂化涂料中,环氧组分最初是处于丙烯酸颗粒中,但在固化形成干燥连续相的过程中扩散出来。其优点是固化快、所需助溶剂较少,耐UV性得到了提升。本文报道了该地坪涂料体系的现场试验和实验室试验结果。

环氧涂料的使用已有几十年的历史,主要用于许多不同基材的防护和装饰应用领域。由于日益严格的法规要求及用户对低气味、易施工、安全操作及易清洁的要求,涂料市场上已清楚地呈现了从溶剂型涂料到水性涂料的转变趋势。

水性环氧涂料体系目前仍在不断发展,以满足日益严格的环保要求以及对涂料性能的需求,尤其是要实现硬度、柔韧性、耐性、适用期长、快速干燥、耐UV性以及低VOC含量之间的平衡。

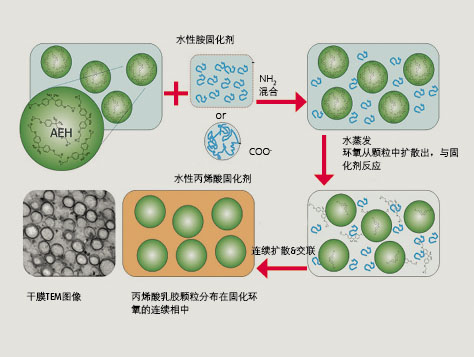

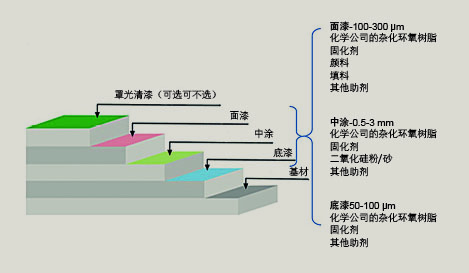

近来,研发出一种增强型丙烯酸/环氧杂化(AEH)树脂技术[1-2]。AEH颗粒的结构如图1所示。它是一种掺杂环氧树脂,例如双酚-A二缩水甘油醚(BADGE)的官能丙烯酸乳液。在合成过程中可通过许多不同的方式调整丙烯酸组分和环氧组分,达到最终性能的优化。

图1 AEH及其成膜机理

这种设计理念的出发点是希望结合丙烯酸和环氧各自的优势。AEH的成膜机理如图1所示。掺杂的液体环氧树脂是用作一种成膜聚结剂,有助于高分子量丙烯酸聚合物的成膜,乳液颗粒是作为液体环氧树脂受控释放的母体,可延长在湿态下的适用期。

由于环氧是在干燥状态下与聚合物颗粒外部的固化剂反应实现固化,它受到驱动从乳液颗粒中扩散出来,从而使高分子量的聚合物恢复其高硬度。在固化膜中,丙烯酸乳液聚合物分布在已固化的环氧连续相内,如图1TEM图所示。若采用低Tg乳液,可作为一种提高抗冲击性的改性剂;若采用高Tg乳液,则具有和喷漆相似的早期快干性能。

结果一览

→ 研发出一种新型水性丙烯酸/环氧杂化涂料,其中,环氧组分最初是处于丙烯酸颗粒中,但在固化形成干燥连续相的过程中会扩散出来。

→ 该产品有几个明显的优势:例如,几乎任何类型的水性固化剂都可以使用,环氧可部分作为丙烯酸的成膜聚结剂,降低助溶剂的用量。与标准环氧涂料相比,这种涂料耐UV性更佳。

→ 低Tg乳液可用作环氧树脂的抗冲击性改性剂;高Tg乳液则能提供和喷漆相似的早期快干性能。

→ 停车场内使用的一种三涂层地坪涂料体系的常规性能与溶剂型环氧涂料相似。

→ 另外4种配方的一系列实验室测试表明,它们可用作重载混凝土地坪涂料,性能良好。

使用最少的助溶剂,实现快速干燥

首先,最重要的是AEH体系不同于丙烯酸环氧体系,丙烯酸环氧体系中丙烯酸组分作为固化剂。AEH体系将丙烯酸和环氧结合,作为同一组分,可使用胺或其他固化剂固化,例如,羧基丙烯酸。该体系的主要优点如下,所列顺序并不代表其重要程度。

由于环氧可以作为丙烯酸的活性成膜聚结剂,所以即使含有较高Tg的丙烯酸乳液,成膜助剂的用量也很低。当乳液颗粒中掺杂>30%的环氧树脂时,根据环氧树脂的类型和用量,对于大多数Tg在20~50°C范围内的工业丙烯酸基料,无需添加溶剂作为成膜助剂,或溶剂含量可降低至50g/l。

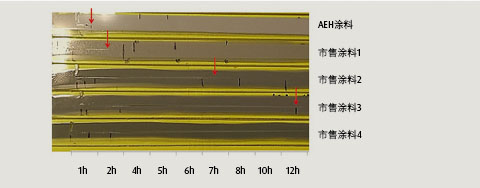

干燥速度很快,因为当环氧树脂从乳液颗粒中扩散出来与固化剂的反应后,高Tg的丙烯酸可实现与喷漆一样的物理干燥。如图2所示,根据Byk干燥时间记录仪所测量出的刮痕,AEH涂料的干燥要比传统市售水性环氧涂料快得多。

* 实验条件,750g载荷下500转

图2 采用Byk干燥时间记录仪评估干燥速度

干燥快意味着若将该涂料用作底漆或中涂时,可快速进行下一道涂层的施工,若用作面漆时,意味着可快速投入使用。

耐UV性比普通环氧涂料更佳

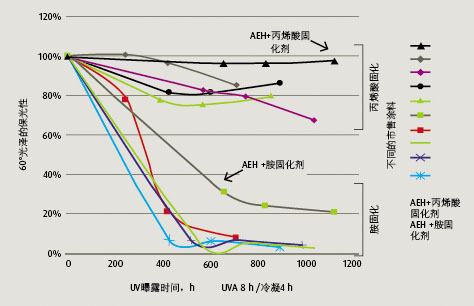

由于在环氧树脂中掺杂有丙烯酸组分,使其耐UV性得到改善。图3显示在加速试验中60°光泽的保光性。将AEH涂料与市售水性环氧涂料进行了比较,分别用胺固化剂和羧基丙烯酸固化剂进行固化。

图3 保光性随UV曝露时间的变化情况

在羧基丙烯酸固化组中,AEH的性能明显优于其他传统的水性环氧涂料。在胺固化组中,尽管UV耐久性远不如羧基丙烯酸固化组,但AEH产品性能仍明显优于传统水性环氧涂料。

更重要的是,通过户外曝露试验评估发现,即使在使用胺固化剂情况下,AEH涂料也具有良好的抗粉化性。传统市售水性环氧/胺产品在6个月曝露试验后,便开始出现粉化,而AEH/胺涂料即使在17个月曝露后也仅出现少量粉化。

适用期延长,稀释稳定性更好

AEH体系的第4大优点在于:由于环氧树脂被胶囊化处理,即进行了掺杂,使得AEH体系具有更长的适用期。通常情况下使用胺固化剂制备的AEH体系适用期为3~10h,而使用羧基丙烯酸固化剂制备的AEH体系的适用期通常为6~24h。如果配方的胶体稳定性受到破坏,则无法实现预期的适用期。

第5个优点是稀释稳定性和使用方便。通常,环氧树脂分散体是通过采用表面活性剂乳化环氧树脂制得。如此制得的分散体粒径大于500nm,明显比丙烯酸乳液粒径大得多。当用水对其进行稀释时,环氧树脂液滴表面上的表面活性剂会在液滴表面与乳液相之间进行重新分配。

这可能会使不稳定的环氧液滴从乳液中析出,形成胶粒。当工人使用水清洗喷漆系统的管道时,这种稀释不稳定性会造成一些问题,清洗水稀释环氧树脂时会形成胶粒,粘在管道内部。

除了稀释稳定性以外,AEH还具有黏度优势。市售环氧分散体黏度通常为几千mPa•s。AEH的黏度低于400mPa•s,接近丙烯酸乳液的黏度,便于在工厂环境中使用。

AEH体系还具有其他一些优点,例如,水蒸气渗透性和重涂性,但并没有对这些性能进行评估。

混凝土停车场地坪涂料体系的评估

地坪涂料的应用领域,从轻载(单涂层体系)到中载和重载(多涂层体系),如图4所示。AEH可用作大多数下层涂料的基料树脂(漆料)。其他的一些技术,例如双组分聚氨酯涂料可用作面漆,具有更好的耐UV性和耐化学性。

图4 多涂层地坪涂料体系示意图

采用AEH树脂体系对上海陶氏中心(SDC)的停车库地坪进行三涂层(均采用体系)现场施工试验。在清洁处理和电动清洗后,第一天进行底漆和中涂的施工。第二天进行面漆的施工,到第三天表面已达到了可行走的硬度。

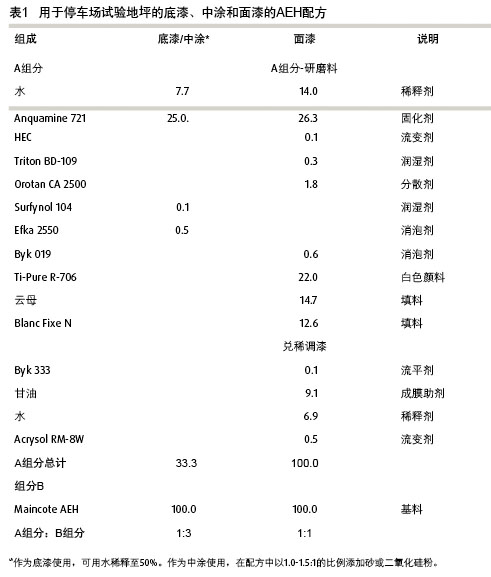

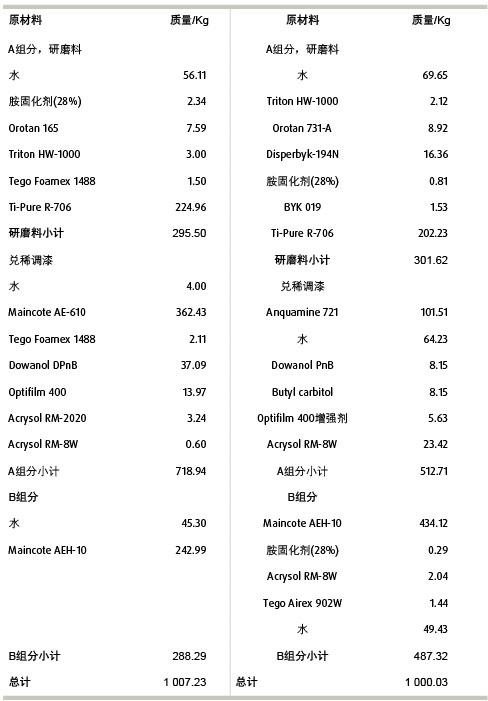

如表1所示,底漆和中涂使用的是一种普通的涂料配方。当用作底漆时,可对其进行50%的稀释,有助于润湿和渗透,用作中涂时,按照1~1.5:1的比例(湿AEH配方量中沙粒的质量),加入二氧化硅粉料或砂子。

面漆使用另外一个配方,如表1所示。该试验配方中添加2kg氧化铁红,制备红色面漆。

* 作为底漆使用,可用水稀释至50%。作为中涂使用,在配方中以1.0-1.5:1的比例添加砂或二氧化硅粉。

表1 用于停车场试验地坪的底漆、中涂和面漆的AEH配方

试验的施工条件为温度29~30°C,相对湿度约为70%。底漆膜厚约100µm,中涂约为1mm,面漆为150µm。在3天内,整个体系干燥/固化程度可达到在上面行走。但强烈建议在末道涂层施工后3~5天后再泊车。

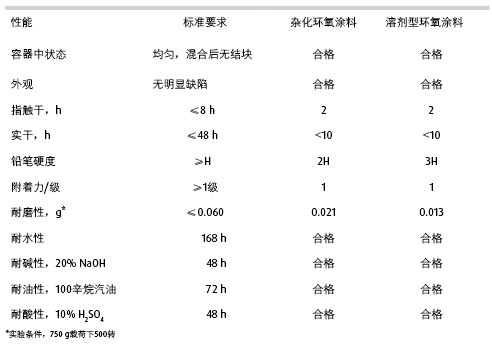

根据中国国家标准GB/T22374-2008对涂料性能进行了检测,并与溶剂型环氧体系的涂料性能进行对比。检测结果见表2,总体上与溶剂型涂料体系相当。

表2 中国国家标准GB/T22374-2008规定的涂料性能

通过进一步的实验室测试评估AEH作为地坪涂料的性能

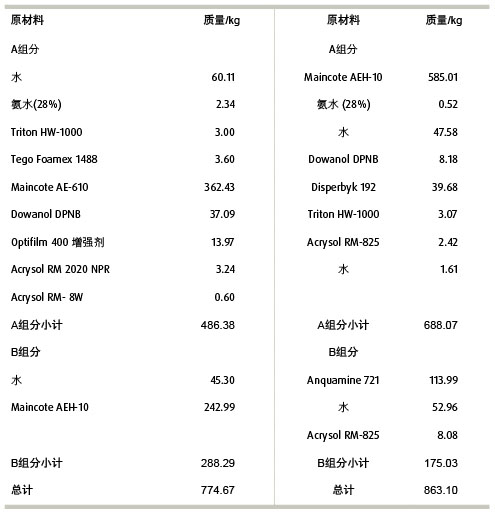

对分别采用胺固化剂Anquamine721和羧基丙烯酸固化剂Maincote AE-610固化的4个杂化Maincote AEH-10涂料配方进行了评估,其中2种色漆,2种清漆,下面分别简称为M.AEH10+M.AE610清漆,M.AEH10+A.721清漆,M.AEH10+M.AE610色漆和M.AEH10+A.721色漆。

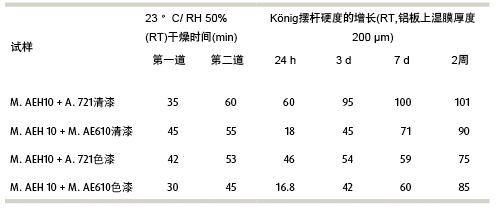

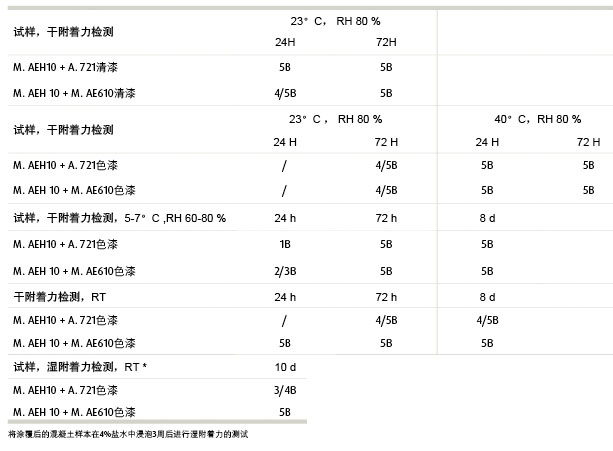

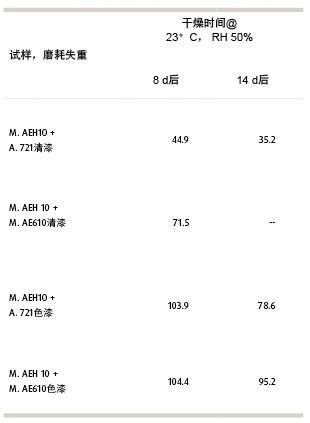

具体配方见表3和表4。按照ISO9117-6方法测量指触干时间(表5),按照ISO1522方法测量König摆杆硬度(表5),按照ISO2409方法测试4%的盐水浸泡(表6)后的干附着力和湿附着力,按照ISO7784-2方法测量Taber磨耗失重(表7)。

表3 清漆配方

表4 色漆配方汇总

表5 清漆和色漆的干燥时间和König摆杆硬度的增长

表6 不同温度和相对湿度条件下的干附着力和湿附着力

表7 色漆和清漆Taber耐磨试验(1000转,载荷1kg,CS10砂轮,湿膜厚度200µm)

在室温和相对湿度50%的情况下,所有四个配方(见表5)的第一道和第二道涂层的指触干时间均低于或接近1h,这说明在较短的时间间隔内就可以进行下一道涂层的施工。

König摆杆硬度见表5。在室温放置3d后,所有的配方均达到一定的硬度。胺固化配方通常具有较好的早期硬度,原因是固化快和成膜助剂使用量较少。

表6列出了在不同温度和不同相对湿度下的干附着力。在某些干燥/固化条件下,所有的配方在24h后的附着力达4~5B,但在所有试验的干燥/固化条件下,所有的配方需在72h后附着力才能达到4~5B。

用4%盐水浸泡3~4周,检测湿附着力,胺固化的色漆可达3~4B,羧基丙烯酸固化的色漆达5B。

在固化8d和14d后,通过磨耗失重评估Taber耐磨性,如表7所示。固化8d后,胺固化配方清漆的磨耗失重低于50mg,在经过14d固化后,2种色漆的磨耗失重低于100mg,2种采用胺和丙烯酸固化的清漆的磨耗失重低于50mg。

因此,胺固化体系通常要比丙烯酸固化配方具有更好的耐磨性。清漆的耐磨性要比色漆更佳。

兼具有易施工性与优异的耐久性

AEH体系是一种制备丙烯酸和环氧杂化体系的新型方法,它和丙烯酸环氧体系不同,在环氧丙烯酸体系中,丙烯酸用作固化剂。而AEH体系是将丙烯酸和环氧树脂进行杂化,作为一个组分,可使用胺固化剂及任何其他类型固化剂,例如:羧基丙烯酸固化剂,其主要优点包括:

>高Tg的丙烯酸仅需要少量的成膜助剂

>干燥快

>耐UV性更好,即保光性和耐粉化性更佳

>适用期较长

>稀释稳定性和使用方便

>现场试验和实验室评估均表明,该体系可在单涂层或多涂层混凝地坪涂料中作为下层涂料使用。

参考文献

[1]Fu Z.et al,American Coatings CONFERENCE2014.(see links:http://coatings.specialchem.com/news/industry-news/dow-s-scientistwins-roon-award-for-desned-hybridizationtechnology-for-coatings and www.pcimag.com/articles/99047-dow-principal-researchscientist-receives-first-place-in-roon-awardscompetition)

[2]Fu Z.et al,Epoxy resin imbibed polymer particles,US8,658,742,Feb.2012.

“与传统水性环氧树脂相比,它在干燥/固化速度与适用期之间达到更好的平衡。”

向Vyacheslav Starkov提出2个问题

这些体系通常不是在实验室操作条件下使用。在实际应用情况下其性能如何?例如,恶劣的环境条件会对其性能造成负面影响吗?

该体系可以在合理的环境条件下使用,例如:10~40℃,RH10%~75%。由于该体系以水性丙烯酸环氧化学为基础,因此温度低和湿度高会减缓丙烯酸的干燥速度和环氧树脂的固化速度,但适用期会延长。相反,温度高和湿度低会加快丙烯酸的干燥速度和环氧树脂的固化速度,但会缩短适用期。由于这种丙烯酸环氧杂化体系中丙烯酸的物理干燥以及掺杂在丙烯酸乳液颗粒中的环氧树脂的受控释放,它在干燥/固化速度与适用期之间的平衡方面要比传统水性环氧涂料更理想。在相同的低温条件下,AEH体系还是要比传统的水性环氧涂料干燥得更快。

保质期也是一个问题。保质期是否已经确定?延长保质期是否会影响环氧的胶囊化,进而影响性能?

根据加速热老化试验和实际保存期限的评估,丙烯酸环氧杂化体系至少有一年的保质期。在这一年的保质期内,未发现有环氧的析出或沉淀,在试验过的各种应用领域下,其均能保持良好的性能。

- 相关文章

- 最新报道

|

评论加载中...

|

焦点访谈

- 《中国涂料》专访邱博:愿得一心,携手并进

对于中国涂料行业来说,邱博(HUBER)公司是一个相对陌生的名字,但是,这家有着135年悠久历史的美国家族企业,却有着诸多不为国人所知的信息:传承到今天,邱

- 万华化学:创新助力绿 色发展——访万华化学表面材料事业部总经理孙家宽博士

针对涂料领域对创新性产品的需求,万华化学近年来推出了一系列的创新性产品和解决方案。如涂料用单体类包括高二四体含量的HMDI、环脂族二异氰酸酯、甲基丙烯酸羟乙酯单