[胶黏剂]为良好的导热性点赞

导热粘接有助于电气和电子组装

Arno Maurer,Polytec PT GmbH公司

电动汽车、电力电子设备以及LED照 明系统的发展推动了对高性能导热胶黏剂 的需求。导热粘合可取代锡焊接和铜焊接 (钎焊)。其他类型的胶黏剂可能都是电 绝缘的。新的导热胶黏剂可改善导热性与 作业性能之间的平衡。

导热胶黏剂是粘接电子元气件和散热 器的一种成熟的常用方式,其目的 是为了将热从一个表面传递到另一个表 面。最近,对电动和混合动力车蓄电池、 电动机和燃料电池的创新制造理念的需求 日渐增强、增多。从某种程度上,可使用 导热胶黏剂来部分解决。

这一理念同样也适用于电气和动力工 程中的新型节能部件,如太阳能装置、热 交换器或LED灯。本文介绍了具有较高的热 导性(3 W/mK以上)的新型胶黏剂和灌封 料方面的发展情况,在工艺参数、热性能 和力学性能方面可根据以上应用领域量身 定制。

电动汽车推动市场发展

在化石能源日益减少的时代,要确保 生活的舒适性和机动性是面临的最主要挑 战。除了开发和利用可再生能源外,对具 有生态效益的动力工程和节能设备提出了 很高的需求。设备和车辆的轻量化设计和热能管理变得越来越重要,这些都可通过 胶黏剂粘合方案来实现。

随着电动汽车产业的强劲增长,预计 在未来5年内,燃料电池技术的份额将不断 增加,电源市场预计将增长到现在的3倍, 达到约60亿美元[1]。预计到2020年,动力 电池的续航能力将是现在的两倍,而其重 量和成本则会降低一半[2]。

最重要的是要将批量生产的锂离子电 池或其他单电池装配和集成,组成一个安 全、耐用的电池体系(图1),包括机械固 定、热能管理、振动衰减以及电子控制。 通过对电池组进行树脂浇注封装,能实现 上述要求。液冷系统也需要将冷却盘管粘 接到电池组托架上。在室温条件下,适用 的胶黏剂和灌封料必须具有结构强度、良 好的柔韧性、中等密度、介电强度、高导热性、良好的耐化学性以及快速固化等性 能。除电池之外,对其他电动和混合动力 汽车零部件(如电动机、转换器、控制装 置以及电力电子设备)的胶黏剂粘接、密 封和封装需求也日益增大。

电动机需要对绕组、磁体、转子和定 子进行浸渍和粘接处理。这通常可以通过 使用耐热环氧树脂来实现,环氧树脂还应 具有导热性,能提高散热能力,并使热应 力降至最低。为了使混合电动机具有机械 回弹性、热能管理、防水和防腐性能,每 个部件需要浇注1 kg以上的树脂。

电力电子设备的结构需求和热需求

通常,电力电子设备在车辆、火车、 大型家用电器以及发电机(如风力涡轮机和太阳能光电板)的供电和控制中,都是 关键部件。大功率半导体装置必须将数十 瓦或数百瓦的废热散发出去。利用散热器可将热能从装置中传递到周围介质,就可 以实现上述要求。随着微型化的持续发展 以及性能不断的提高,为确保元器件高 效、可靠和持久运行,需要对功耗进行更 加有效的热能管理。

在微电子组件中,导热胶黏剂是接合 和保护元器件(如芯片胶接、底部填充、封 装部件和散热器)的一种成熟的方法[3]。 采用热稳定性环氧树脂后,能够对温度敏感 性部件进行加工处理。可使这些部件耐回流 焊接,并提高操作稳定性。在电力电子市场 中,采用导热胶黏剂是一种成熟的,但还未 充分利用的粘接解决方法。

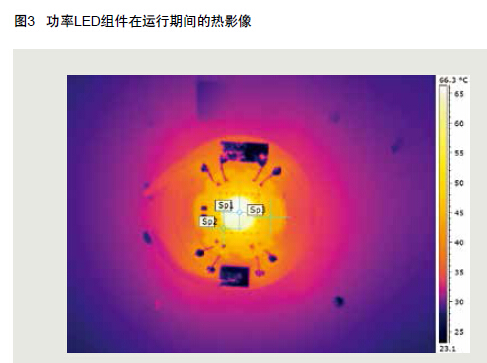

有一种应用趋势在不断地增加,就是 在散热器上安装高性能LED芯片(图2)。 目前,每台功率LED装置的耗电量超过500 mW,其中,只有20%的能量转变成可见 光,很一大部分能量必须被辐射或消散 掉,才能使部件温度保持在120 °C以下。 在温度较高时,电灯的光输出量和使用寿 命都会降低。

将LED芯片安装到散热器上时,导热胶 黏剂在整个区域内提供了机械粘接和热粘 接,因此具有更大的优越性。热量得到非 常有效的消散,如图3所示,该图展示了功 率型LED在运行中的热影像。采用导热胶黏 剂,将LED安装在散热器上。最高温度约为 66 °C。运行温度每升高1 °C,都会大大降 低LED的使用寿命。

动力工程:取代钎焊和焊接

在通用动力工程中(如车辆、空调 设备、发电厂或工业加工厂装置中的太阳 能动力装置或热交换器),各种部件和组 件对导热胶黏剂的需求日益增加。胶黏剂 能形成传统钎焊和焊接中的压配和导热接 缝,同时避免加工过程中产生较高的热负 荷以及相应的变形或变色。

此外,胶黏剂也能够接合很难接合的 材料(如铜和铝,甚至是塑料和陶瓷), 不受任何限制。与机械固定相比,它不需 要采用其他附加部件,如螺钉和夹具,而 且在整个区域都会发生热传递。粘接接缝 可进行填充处理,能抵御大部分的加工液 体,包括水、油、制冷剂或气体。例如, 热交换器中的管道和U型弯头可以使用胶 黏剂来固定和密封。图4展示了一种成熟的 新技术,其中通过将管道接合到减震器座上,制造太阳能动力设备。该技术同样也 适合混合(光伏和热组合)模块。由于胶 黏剂能在室温下固化,结构中未产生在钎 焊和焊接工艺中常出现的机械应力。

导热胶黏剂的设计原理

导热胶黏剂是由单组分或双组分环氧 树脂以及其他体系(如有机硅)组成的。 环氧树脂具有热稳定、化学稳定及结构稳 定等优点。同其他聚合物一样,一般环 氧树脂的本征热导率较低(0.2~0.3 W/ mK)。

当在这些环氧树脂中加入陶瓷粉或金属 粉末(如氧化铝、氮化硼、铝或铜)时,能 大幅度提升热传导性。这些粉料颗粒的体积 热导率在30~300 W/mK[4]。在相应的复合 材料中,导热率取决于填料与环氧树脂的相 对比例[5],但并不呈线性关系。

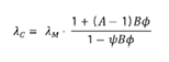

热导率的公认公式为Lewis和Nielsen发 现的以下方程[6]:

式中,λ C为复合材料的热导率,λM为 基体材料的热导率,该方程中的其余部 分包含多个参数,其中Φ为填料的体积分 数。参数A 、B 和Ψ 分别代表填料的颗粒形 态、热导率及最大填充密度。

通过该方程(图5)得出的数据表明当 填料的体积分数为50 %或更高时,就足以 达到1 W/mK以上的热导率。更为重要的是 无论填料的电导率为10W/mK、100W/mK 还是1000 W/mK,发现体系的热导率均相 似。

鉴于上述性能,要使热导率达到最大 值,就需要较高的填料含量比例。然而, 较高的磨料颗粒比例会降低混合和涂敷胶 黏剂所需要的流动性。此外,由于填料取 代了环氧树脂,机械强度可能会受到影 响。因此,任何产品开发团队都必须要在 热导率与施工工艺参数之间找到一个折中 的解决方案。

制造商的测试值未必具有可比性

如果要实现电绝缘的话,市场上可买 到的导热环氧树脂的热导率范围为1~1.5 W/mK;当加入金属粉后,其热导率可高 达2~3 W/mK。由于采用了非标准化参数 (包括粘接层厚度、固化温度和固化时 间、接口条件以及测量原理),制造商出 示的技术规范中存在较大差异。

测定热力参数的方法繁多,因此,重 要的是要确认由简易测试方法所获得的营 销所需的数据能必须要能满足应用中的实 际要求。在研发新产品时,必须考虑到这 一点。

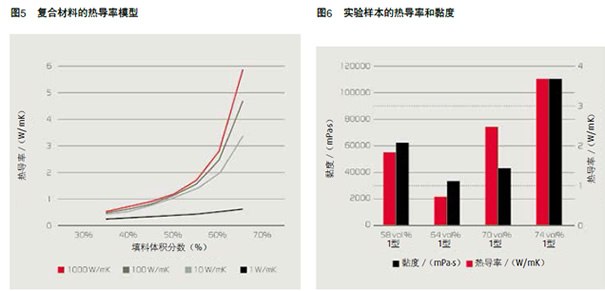

对市售产品进行了测试,结果显示 在标称值与观察值之间存在明显差异(表 1)。这些值是按照瞬态热桥(THB)法 (用众所周知的激光闪光法进行了校准) 测定的。

下一代导热胶黏剂

在考虑未来的应用要求时,导热胶黏 剂应具有很大的柔韧性。基于上文所述的 热导率与填料加量之间的关系,进行了系 统试验,开发出了一系列新型改良胶黏剂 和浇注料[7]。在选定了一种合适类型的填 料后,要控制多个设计参数,从而优化上 述试验结果。这些参数包括树脂的黏度和 流变性能、填料添加量、粒径、长径比、 粒径分布以及填料颗粒的表面性能。

正确选择助剂能增强复合材料的性 能。最后,需要讨论所需要的附着力性 能、机械性能(包括强度)以及耐久性 等。前期研究获得了热导率为2~3 W/mK 的胶黏剂,同时具有强电绝缘性。图6展示 了与导热胶黏剂有关的一些结果,这种胶 黏剂采用了不同类型的氧化铝填料,添加 量也不同。可以看出热导率较高时,黏度 也会增加。

通过选择特殊颗粒形状的填料,在某 种程度上可以解决上述问题。例如,样品3 的热导率为2.5 W/mK,同时具有中等黏度 40 000 mPa s,而样品1的热导率仅为约2 W/mK,黏度为60 000 mPa s。

当填料添加量非常高时,得到的物料 会变得很黏稠,很难使用(样品4)。在使 用金属填料时,其介电强度是没有明确要 求的,甚至可以达到更高的热导率(大约 5 W/mK)。尽管制造商声称已达到更高的 导电率,但对于上文所述的测量差异,一 定要谨慎行事,仔细检查厂家的数据说明 书。

最近开发的胶黏剂的应用

为满足客户要求时,项目采用了一些 首次开发的产品。一种新型柔性胶黏剂体 系(商品牌号TC 418)可供使用于电源电 路和电池的导热浇注,该体系具有以下特 征:可在室温下浇注和固化、中等肖氏硬 度,热导率约(1.6 ± 0.2)W/mK。

通过使用TC 433可以改善LED在散热 器上的固定;TC 433是一种加有氮化硼的 触变性胶黏剂,在热固化后热导率为2 W/ mK。还有一种对应产品(TC 432),其特 征为室温固化以及稍低的热导率(1.8 W/ mK)。为了满足更高的导热率要求,可 使用TC 423,该产品可实现3 W/mK的热导 率,还可保持电绝缘性(图7)。就大功率 应用场合,采用新型的EC 242银填充胶黏 剂,其特征如下:热导率> 4 W/mK,黏度 在约20 000 mPa∙s时易于使用。最后,铜 填充糊状胶黏剂VP 2026可实现高达6.5 W/ mK的热导率。

所有胶黏剂都按照应用领域进行适当 的包装和处理。室温固化或热固化双组分 产品可采用单个容器以及带有静态混合器 的双盒包装,或者在注射器中进行预混合 和冰冻装瓶。冰冻的预混合双组分产品可 在融化后使用,必须小心处理,防止产生 气泡。单组分产品比较容易使用,不需要 进行计量或混合,可储存在冰箱中。

不管在何种领域中应用,良好的热 能管理总会提高最终产品的耐久性,从而 对提高能源效率和生态友好性产生积极影 响。就热导率的提高来说,新产品使得胶 黏剂粘接技术成为越来越有吸引力的焊 接、钎焊及机械连接的替代方案。特别是 环氧树脂胶黏剂,可使胶黏剂接缝兼具结 构强度和耐久性。

致谢

感谢德国联邦经济事务和能源部通过中央中小企业创新项目计划(Zentrales Innovationsprogramm Mittelstand – ZIM)对本研 究提供的支持。

参考文献

[1] Electric Vehicle Industry Experiencing a Boom with Next-Generation Vehicles, www. bccresearch. com/pressroom/fcb/Electric- Vehicle- Industry-Experiencing-a-Boom-with- Next- Generation-Vehicles, January 16, 2015.

[2] Bosch kündigt die Batterie-Revolution an, www.zeit.de/mobilitaet/2015-02/ elektroauto-bosch-batterie, February 10, 2015.

[3] Maurer A.. Using conductive adhesives for thermal management in micro- and power electronics, Adhes. & Seal. Ind., Feb. 2015, pp 14-17: www.adhesivesmag. com/ articles/93604-adhesives-at-workusingconductive- adhesives-for-thermalmanagement- in-micro--and-powerelectronics

[4] Petrie E.M.. Epoxy Adhesive Formulations, McGraw-Hill, New York. 2006, pp 171–182.

[5] Bigg D.M.. Thermal conductivity of heterophase polymer compositions, Adv. Polymer Sci., 1995, Vol. 119 pp 2–39.

[6] Nielsen L.. Thermal conductivity of particulatefilled polymers, Appl. Polym. Sci., 1973, Vol. 17, p 3819.

[7] Maurer A.. Adhesives with high thermal conductivity and reliability for power engineering and e-mobility, European Coatings Congress 2015, Nuremberg, 21.04.2015.

结果一览

电动汽车、电力电子设备以及LED照 明系统的发展都会加大对高性能导 热胶黏剂的需求。

导热胶黏剂由于在装配期间不会产 生很高的热应力,可取代锡焊和铜 焊焊接。其他形式的胶黏剂可能要 求具有电绝缘性。

不同制造商引用的导热性数据表明 很多数据通常不具直接可比性。值 得注意的是,导热性主要和配方中 导热填料的含量有关,与填料本身 导电性的关联度较小。

本文介绍近期研发的一些导热胶黏 剂产品,该类导热胶黏剂能够实现 导热性与作业性之间的平衡(尤其 在规定填料含量/导热等级下,黏度 较低)。

- 相关文章

- 最新报道

|

评论加载中...

|

焦点访谈

- 《中国涂料》专访邱博:愿得一心,携手并进

对于中国涂料行业来说,邱博(HUBER)公司是一个相对陌生的名字,但是,这家有着135年悠久历史的美国家族企业,却有着诸多不为国人所知的信息:传承到今天,邱

- 万华化学:创新助力绿 色发展——访万华化学表面材料事业部总经理孙家宽博士

针对涂料领域对创新性产品的需求,万华化学近年来推出了一系列的创新性产品和解决方案。如涂料用单体类包括高二四体含量的HMDI、环脂族二异氰酸酯、甲基丙烯酸羟乙酯单