水性UV聚氨酯面漆具有更好的耐性

水性UV 聚氨酯面漆具有更好的耐性。

■ Laurie Morris, Alberdingk Boley, 美国

在工厂涂装的外用木器面漆通常使用丙烯酸乳液或聚氨酯分散体。 经评估, UV固化聚氨酯分散体可作为替代品, 其最大的优点是兼具所要求的柔韧性与高表面硬度。 在QUV试验中, 其对木材的保色性比市售对照清漆更佳。

水性 为其性能优异 UV固化技术在工业内用木器市场上呈现显著的增长 、 溶剂排放低、 生产效率高。 同样, 这些优点 , 因对于在工厂涂装的外用木器也非常有益, 包括门窗框架、 木护板及其他在工厂涂装的工件。

一般来说, 这些细分市场使用丙烯酸乳液或聚氨酯分散体,因为它们具有优异的光泽, 和对木材的保色性及优异的耐久性。本研究中, 根据该市场的工业规范要求对含有UV固化官能团的聚酯氨-丙烯酸树脂进行了评估。

结果一览

→通常, 在工厂涂装的外用木器面漆使用丙烯酸乳液或聚氨酯分散体。 两者均具有良好的光泽、 保色性及耐久性, 但采用丙烯酸乳液, 柔韧性与硬度之间很难达到很好的平衡。

→UV固化涂料优势明显, 硬度高, VOC含量低, 同时又不会像双组分聚氨酯涂料体系那样需要采用有害的交联剂。

→UV固化聚氨酯分散体能使外用木器涂料具有良好的柔韧性,同时硬度又高, 光泽很容易控制。

→本研究评估了几种用作外用木器清漆的UV固化聚氨酯分散体。 最佳的产品兼有所需柔韧性和高硬度。 初步的QUV试验表明: 此类清漆比市售单组分和双组分对照清漆具有更好的木材保色性。

UV固化涂料的优点与选择

UV涂料为终端用户提供优异的耐化学性和耐划伤性、 抗粘连性和低VOC含量, 同时所需涂装设备小, 减少了存储空间。 性能优于双组分聚氨酯体系, 同时不需使用有害的交联剂, 也不必担心适用期问题。 由于可以提高生产效率, 并能降低能耗, 该体系更具成本优势[1]。

水性UV涂料具有许多内在的优点。 通常100%固体分的UV低聚物黏度很高, 必须采用活性稀释剂稀释。 但是水性UV聚氨酯分散体黏度低, 只需使用传统的水性流变剂调整黏度。

水性UV聚氨酯分散体的初始分子量较高, 但它不会像100%固体分的UV涂料那样在固化期间分子量会有大幅增加。 水性UV聚氨酯分散体在多种基材表面都具有优异的附着力。 这部分归因于它们在固化期间收缩极小, 甚至没有收缩。

水性UV聚氨酯分散体涂料的光泽很容易采用传统消光剂进行控制。 该类聚合物可达到很高的硬度, 同时兼具极佳的柔韧性,是外用木器涂料的理想选择。

水性UV聚氨酯的化学特性

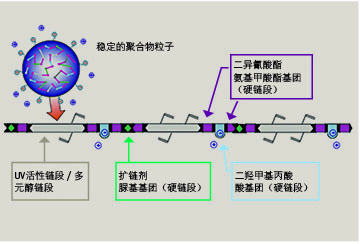

水性UV聚氨酯分散体是在聚氨酯分散体主链上接上UV官能团。 通过使一个多元醇和一个UV丙烯酸酯与过量的脂肪族异氰酸酯发生反应, 生成预聚物( 见图1)。

图1 水性UV聚氨酯分散体的化学结构示意图

二羟甲基丙酸是一种阴离子稳定剂, 可用来将官能团植入到聚氨酯分散体聚合物主链中, 胺起到中和作用。 然后, 预聚物在水中分散, 并进行扩链反应以提高分子量。

这些UV 聚氨酯分散体可以用聚醚、 聚酯和/或聚碳酸酯来制备。 UV 丙烯酸酯可选的种类很多, 且具有不同的主链和官能团。所选用的UV官能团材料的品种和数量会影响涂料的最终交联密度。 还有一些涂装方法也会影响最终聚合物性能。

对水性UV聚氨酯分散体进行改性的原因多种多样。 加入丙烯酸分散体可提高户外耐久性并降低成本。 加入表面活性剂可提高贮存稳定性。 加入乳化UV丙烯酸酯可调整干燥性能。 因为不同类型的水性 UV树脂具有不同的性能参数, 可以将各种技术进行组合, 实现性能优化。

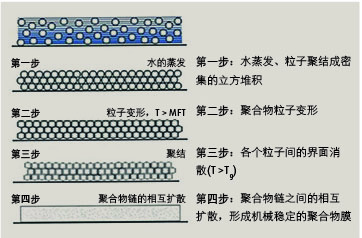

水性UV涂料与100%固体分的UV涂料不同, 它是稳定的胶体颗粒分散体, 必须在UV固化前聚结形成连续的涂膜。 该成膜过程包含了几个阶段, 开始是水的蒸发。 图2 中详细展示了该过程的细节。

图2 UV聚氨酯分散体初始干燥中的几个阶段( UV固化之前)

传统外用木器涂料的局限性

环保型户外用木器涂料一般由水性丙烯酸分散体和聚氨酯分散体制备而成。

可以采用单组分和双组分聚氨酯涂料, 双组分聚氨酯涂料性能更佳。

水性丙烯酸分散体具有优异的UV稳定性和良好的耐候性, 然而柔韧性欠缺[2]。 柔韧性对于外用木器涂料至关重要, 因为木材是一种尺寸不稳定的基材。

可以通过降低丙烯酸分散体的玻璃化转变温度来提高柔韧性, 但这又会降低抗粘连性[2]、 耐划伤性、 耐擦伤性和耐沾污性。通过聚氨酯分散体对丙烯酸分散体进行改性可提高柔韧性, 同时还能改善耐划伤性和耐擦伤性。

混合UV 树脂的最初评价

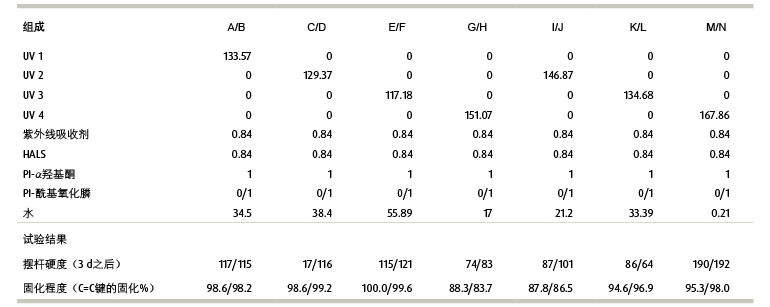

在本项目的第一阶段, 要确定最佳UV技术, 以及其他几种具有优异户外性能的工业外用木器涂料的树脂技术。 评价了该掺混树脂的硬度增长、 抗粘连性、 耐水性、 固化反应和QUV老化性能。 试验树脂见表1。 涂料由UV 吸收剂和受阻胺光稳定剂( HALS) 制备而成。 所有涂料采用两种不同的光引发剂组合进行试验, 配方及试验结果见表2。

表1 各种测试树脂的说明

在本试验阶段, 所有的涂料都以800 mJ/cm2的功率进行UV固化。 对只含有一种α-羟基酮光引发剂的涂料采用汞灯进行固化。对含有α-羟基酮和酰基氧化膦光引发剂的涂料同时采用汞灯和镓灯进行固化。

物理测试方法总结

在玻璃板上刮涂150 µm厚度的涂膜, 进行硬度增长测试。 室温干燥10 min后, 在50 °C下进行10 min的强制干燥。 分别测量固化前、 固化1 h后、 固化3天后的Koenig摆杆硬度。 使用3 mil (75 µm)的实心棒涂布器在“3B-H” Leneta卡纸上刮涂涂层, 在UV固化前按上述的干燥方法干燥, 然后进行抗粘连性测试。

沿着与刮涂方向垂直的方向, 切取两条1″ x 4.25″( 约2.5 cm x11 cm) 测试条。 相对放置, 即涂层面互相接触, 在顶部放置一个1 000 g的重物。 将放在玻璃板上的两块试样在50 °C烘箱内烘烤 1 h。 取出样品后, 对其抗粘连性进行评估, 分0-10级: 0级表示样品100%完全粘连; 10级表示在轻轻或不费力摇晃的情况下, 两块试样会相互脱落。

耐水性测试也采用了相同的刮涂方法和固化条件。 24 h后,将装满水的一个小玻璃瓶翻转置于卡纸的黑色表面。

24 h后, 将水除去, 并擦干表面。 通过肉眼观察发白和起泡情况, 然后评定等级, 分0~5级: 0级表示涂膜完全损坏, 5级表示无影响。

如何评价固化程度

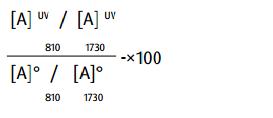

通过比较固化前和固化后C=C 键( 810 cm-1) 和C=O 键( 1730 cm-1) 的FTIR吸收率峰值, 对固化程度进行评估。 C=C 键在 UV辐照下会发生反应; 而C=O 键不会发生反应[3]。

使用实心棒涂布器, 在“3B-H” Leneta卡纸上涂覆湿膜厚度为75 µm的涂层。 室温干燥10 min后, 再在50 °C下进行10 min的强制干燥。 利用FTIR, 测量和记录在波长810 cm-1和1 730 cm-1处的红外吸收值。 然后将遮盖力卡纸进行固化, 固化后再在810 cm-1和1 730 cm-1处测量和记录红外吸收值。 然后计算固化程度:

UV固化基团的相对浓度( %) 通过以下公式计算:

公式中, [A]°810是UV辐射前在810 cm-1处的红外吸收值, [A]° 1 730 是UV辐射前在1 730 cm-1处的红外吸收值, [A]uv 810是UV辐射后在810 cm-1处的红外吸收值, [A]UV 1 730是UV辐射后在1 730 cm-1处的红外吸收值。

人工老化试验方法

在白色的瓷砖上刮涂100 µm厚的湿涂层。 室温干燥10 min 后, 在50 °C下进行10 min的强制干燥。 7 d后进行测试。 使用 BYK Gardner色差仪, 测定每块瓷砖的CIELab颜色数据。 使用BYK Gardner光泽仪测定每块瓷砖的60°光泽。

将瓷砖放置在配有340 UVA型灯的QUV试验箱中, 在试验箱中 UV光照4 h后, 进行4 h凝露试验。 循环4 000 h后, 测定颜色变化( ΔE) 和失光程度。

初始评估结果汇总

>所有样本的抗粘连性和耐水性都很优异。 然而, 如表2所示, Koenig硬度和固化程度方面呈现显著的差异。

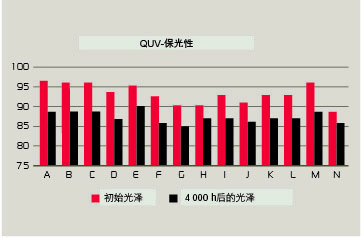

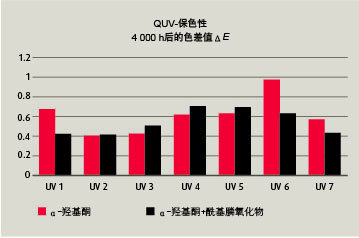

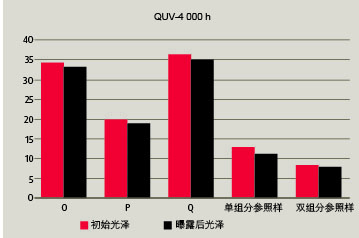

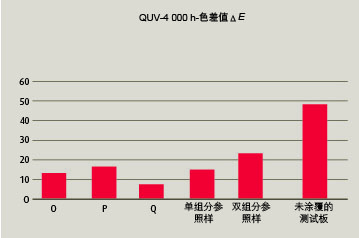

>在曝露4 000 h后, 所有样本的QUV检测结果都十分优异。 失光和变色极低( 见图3和图4)。

>添加酰基氧化膦光引发剂并未明显影响涂料性能(见表 2)。 因此, 在稍后的试验中单独使用α-羟基酮光引发剂。

>由于生产中的难度问题, 淘汰了研究中的UV 3; 由于固化程度和硬度都太低, 淘汰了UV 4、 UV 5和UV 6。

>在第二阶段测试中, 涵盖了UV 1、 UV 2和UV 7的检测。

图3 在白色瓷砖基材上进行初始配方的QUV试验, 检测其保光性

图4 在白瓷砖基材上初始配方QUV试验后的颜色变化

表2 配方汇总; 每一对配方仅在有无添加第二种光引发剂( PI) 上有差异

按照行业标准进行第二阶段的各项测试

在第二阶段, 根据美国建筑制造商协会AAMA 653-14技术规范: 按照木材和纤维素复合基材的有机涂料的自律性的性能要求和测试步骤, 对涂料进行评估。

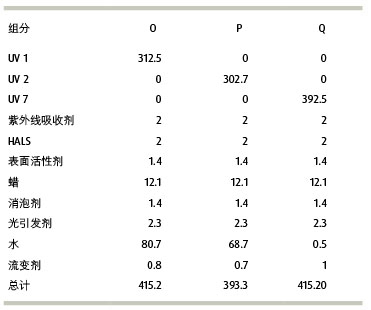

此技术规范适用于工厂涂装的外用涂料[4]。 在杨木基材上,重复进行QUV人工老化测试。 涂料使用传统的消泡剂、 表面张力改性剂、 蜡乳液和流变剂配制而成。 用水调控涂料中的固体质量分数。 详见表3。

表3 第二阶段用配方

测试板制备和测试方法汇总

>除非在AAMA 653-14中另有说明, 所有测试样板都按以下方法制备:

>在10 cmx 15 cm未染色的南方黄松测试板上, 喷涂湿膜约100 µm厚的涂层。

>室温下干燥10 min。

>在50 °C下强制干燥10 min。

>使用汞灯以800 mJ/cm2的功率进行UV固化。

>使用3M超细打磨海绵进行打磨。

>除了最后的打磨处理外, 重复以上所有步骤。

>除非在AAMA 653-14技术规范中另有说明, 所有测试板的切边

均要用100%固体分双组分聚氨酯封闭胶进行封闭。 样板的每个侧边都需进行涂覆。 在测试之前, 所有样板都要经过7 d的调制处理。

进行湿附着力、 干附着力、 抗冲击性和四种环境抗性测试( 盐酸、 砂浆、 洗涤剂和湿度)。 对所有性能进行等级评定( 范围: 0~5级), 其中0级表示涂膜遭到完全破坏, 5级代表涂膜完好无损。 3种涂料都达到5级。

3种涂料均通过15个周期的湿度箱/冷冻箱循环试验。

除了基材是2x4 英寸( 5 cmx10 cm) 的杨木板以外, 其余的 QUV测试板都按AAMA测试板的方法制备。 QUV循环试验按第一阶段中规定的进行。 采用市售单组分和双组分试样以及一块无涂层测试板作参照对比样。

初步测试结果良好

3个试验样本均通过了AAMA653-14中规定的测试。 这表明这些涂料在外用环境中性能优异。

冷开裂循环试验和湿度试验是木材和木器涂料的极端测试环境。 木材在高湿度环境下会膨胀, 在低湿度环境下会收缩, 这种不稳定性给涂料带来极大影响。 当曝露于这种严苛环境中时, 柔韧性低, 不能适应底材涨缩的涂料会出现发白或开裂。

在白色瓷砖基材上完成第一阶段QUV试验, 以确定涂料的泛黄性和保光性。 在未染色杨木基材上完成第二阶段QUV测试, 以确定涂层防护木质基材不降解的性能。

涂覆有水性 UV产品的木板的变色比市售参照样要小得多,但是所有的测试板在经过了4 000 h 的QUV曝露后都呈现明显的变色。 在工业外用木器涂料施工中, 一般是先用着色剂或不透明的底色漆进行涂覆。 配方Q在本研究中表现出最佳的性能, 有望在户外曝露时能在着色剂上面起到良好的效果。 在外用木器涂料的施工中, 不推荐不使用着色剂或底漆而直接使用清漆的方法。

户外曝露测试正在进行, 以验证其优良的性能

水性UV涂料已经成为室内用工业木器涂料的行业标准。 这些涂料硬度高、 柔韧性好, 耐化学性优异, 使得它们成为外用工业木器涂料的最佳备选产品。

试验的涂料显示了优良的耐湿性以及耐冷开裂性。 当曝露于 UVA辐射下时, 表现出优异的保光性和耐黄变性。 这种技术有助于提高生产效率, 并符合VOC法规。 今后, 按照AAMA653-14技术规范, 会将工作重点放在南佛罗里达州、 亚利桑那州和北卡罗来纳州的户外暴露试验上面。

图5 QUV试验4 000 h后初始失光的评估( 第二阶段, 在杨木板上测试的涂料)

图6 QUV试验4 000 h后初始变色的评估( 第二阶段, 在杨木板上测试的涂料)

参考文献

[1] Laurie M., Gaynor K., Performance capability of waterborne UV curable emulsions for wood substrates, Coatings Tech, Sept. 2007.

[2] Lippemeier J., Sommer S., Nennemann A., Water-borne UV coatingsfor exterior wood application, RadTech Europe Conference Proceedings 2009.

[3] Park Y.-J et al, Jnl. Adhes. Sci. Tech., 2008, Vol. 22, pp1401–1423. [4] www.aamanet.org

“因为它们可以在几秒内固化, 这就为厂商缩短了生产时间。”

Laurie Morris

Laurie Morris

Alberdingk Boley公司

高级化学家

lmorris@alberdingkusa.com

向Laurie Morris提出3个问题

最新开发的水性UV固化聚氨酯分散体木器面漆最主要的优点是什么?

水性UV固化聚氨酯分散体具有优异的保光性、 硬度和柔韧性。 由于收缩率低, 附着力特别优异。 因为可在几秒内就固化, 使得生产厂商可缩短生产时间, 在固化后产品可以立刻包装和运输。

为什么水性UV固化聚氨酯分散体在固化时收缩率低或几乎不收缩?

水性UV固化聚氨酯分散体的初始分子量高, 当用单体和低聚物制成的涂料固化成 100%固体分的UV涂料时, 分子量不会大幅提高。

可以使用LED灯固化这些体系吗?

因为LED灯发出的辐射范围是UV A, 315~400 nm, 可以实现良好的内部固化, 但表面固化不足。 为实现良好的表面固化, 需要UV C范围( 200~280 nm) 的辐射。 能够发生 UV C范围内辐射的LED灯正在开发中, 尚未面市。

- 相关文章

- 最新报道

|

评论加载中...

|

焦点访谈

- 《中国涂料》专访邱博:愿得一心,携手并进

对于中国涂料行业来说,邱博(HUBER)公司是一个相对陌生的名字,但是,这家有着135年悠久历史的美国家族企业,却有着诸多不为国人所知的信息:传承到今天,邱

- 万华化学:创新助力绿 色发展——访万华化学表面材料事业部总经理孙家宽博士

针对涂料领域对创新性产品的需求,万华化学近年来推出了一系列的创新性产品和解决方案。如涂料用单体类包括高二四体含量的HMDI、环脂族二异氰酸酯、甲基丙烯酸羟乙酯单