阴极电泳涂装更“绿化”的工艺技术

——阴极电泳涂料的发展趋势

0 前 言

阴极电泳(CED)涂装是必须采用专用涂料和涂 装设备的技术含量高且复杂的水性涂料涂装方法。 专用涂料就是VOC含量低的水性CED涂料。CED涂 装能实现全自动化,且涂着效率高、CED涂膜性能优 良、耐腐蚀性能优异、能成倍提高汽车车身的使用寿 命(保证10~12 a不产生穿孔锈蚀)、特别适用于大量 流水的车身涂装(JPH60台/h,链速6 m/min以上)。自 1977年世界上第一条汽车车身CED涂装线在美国投 产以来,CED涂装工艺技术在世界汽车工业中的普 及率和普及速度是史无前例的,在20世纪80年代就 形成新建汽车车身涂装车间都采用CED涂装工艺之 势,汽车车身的阴极电泳化率很快达到90%以上。

在近30年中,CED涂料及涂装技术有了较大的 技术进步,已经是非常成熟的、先进高效的涂装工 艺,至今尚无理想的汽车车身涂底漆工艺技术替代CED涂装工艺[1]。CED涂装工艺在农机、工程机械、建 材、家用电器、五金、金属制家具、摩托车、电动车、自 行车及其零部件等工业领域得到推广应用。

基于CED水性涂装的优点,人们早已认为CED 涂装属于绿色涂装技术,可是按当今的"绿色涂装理 念"实现10个更少、6个高效、2个更高、1个更低[2],可 持续发展等创建环境友好型、低碳经济社会的时代 要求,和清洁生产的生态及经济目标来衡量,再加上 生产实践中的感受,传统的CED涂装尚存在以下不 理想之处:

(1)能耗较大:CED涂料的固化温度偏高(170~ 180 ℃),不利于节能减排和热容量大的工件(厚板 件、铸件及空腔件)采用CED涂装,希望CED涂膜固化 低温化、快速化。

超值膜厚无论作业或不作业,槽液必须24 h不停 搅拌,使耗电量偏高。希望改进CED的泳透力和沉降 性,节省电能、降成本。

(2)对泳透力的概念理解不到位,第1、2代CED涂 料的泳透力偏低或太低。泳透力原仅理解为:在电泳 涂装过程中使背离电极(阴极或阳极)的被涂物表面 上漆的能力(仅是远离电极之意,理解为静电喷涂时 的环绕性)。需增加理解为:在电泳涂装过程中穿透 孔、隙,克服屏蔽效应,使被涂物空腔内表面(隐蔽部 位)涂上漆的能力。

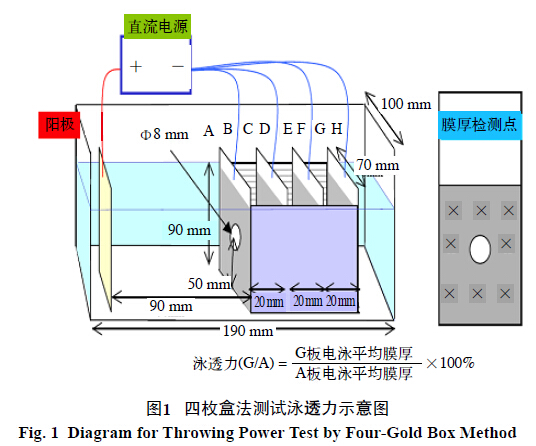

国内最早用一汽钢管法、福特盒法,现普遍用四 枚盒法。前两种方法适合测试泳透力较低的电泳涂 料,四枚盒法(图1)展示了车身各部位的结构:A面车 身门外表面;H面为背(或远)离电极的表面(如车身顶 盖外表面);B、C面为背(或远)离的表面(车身内表面, 地板);D、E表示车身门内腔、立柱;F、G表示需穿过3 个Ф8 mm的孔,克服屏蔽效应才能到达的内夹层、空 腔内表面。

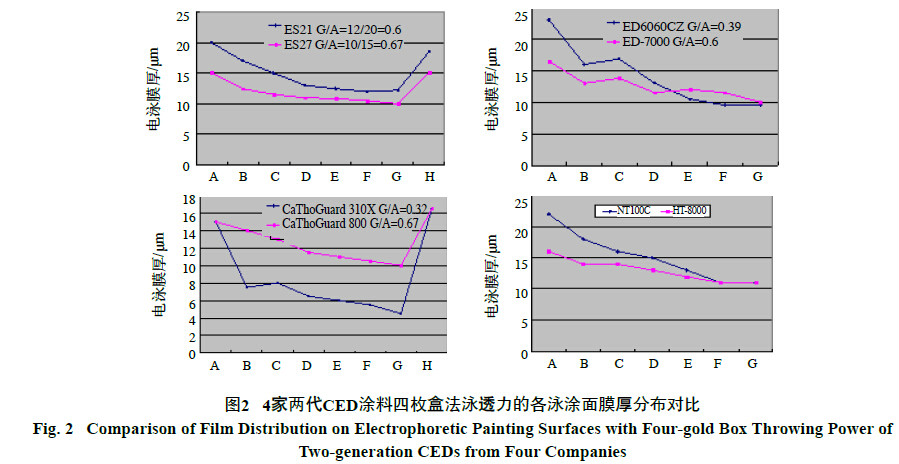

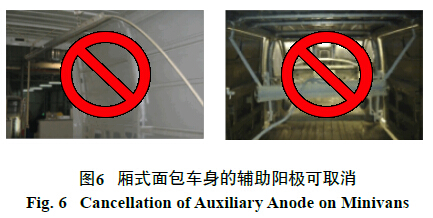

在采用泳透力较低的第1、2代CED场合,为使车 身内腔表面涂上漆(≥10 μm),是靠提高泳涂电压和 延长泳涂时间来实现的,即使这样有时还是达不到 要求,还要采取增设辅助电极的措施(如厢式面包车 身内安装随行辅助阳极,来确保车身内表面及空腔 内表面涂上漆)。其结果是产生外表面(尤其是靠近阳 极的被涂面)泳涂膜厚超厚(达25~28 μm,甚至厚达 30 μm以上)。另外车身各部位的泳涂时间不一样,造 成车身外表面厚度薄厚不均(有时相差10 μm)。车身 外表面CED的膜厚基准一般为20 μm,超值膜厚造成 CED消耗量的增大、成本的提高。

(3)具有锐边的工件和表面粗糙的被涂物(抛丸 处理过的铸件和厚板件)CED涂装后,耐腐蚀性能差。 在电泳过程中泳涂膜厚正常(可能因尖端效应,锐边 和凸出部位的涂膜还厚一些),但在烘干时受热展平 性或表面张力的影响,锐边和尖端部位的膜厚变薄, 甚至可能露底,抗不住盐雾试验。

(4)CED涂层作为底面合一涂层使用场合,应具 有一定的耐候性。以环氧树脂为基料的CED涂料耐 腐蚀性很好,可是耐候性差,工件露天存放1~2个月 就严重失光。

(5)需进一步提高CED涂装的环保性。低加热减 量化、低VOC化、无重金属(无铅无锡)、无有害物质 (HAPs),实现电泳后清洗污水零排放。现今CED涂料 烘干时的"油烟大",槽液调整经常需加溶剂。

近3~5 a来,引入"绿色涂装"理念,创建"绿色涂装车间(Green painting shop)和高效的涂装工艺体 系,成为以汽车涂装为代表的工业涂装发展的主流 趋势。转型必须重新审评传统工艺的环保性、经济性 和资源利用的合理性等。CED涂装工艺虽非常成熟, 但还存在上述不足需克服,涂料和涂装界在CED涂 装方面进行大量开发、研究、改进工作,并取得了较 大的技术进步。如CED涂料在薄膜高泳透力、锐边耐 蚀性、固化低温化、低加热减量和低VOC化、耐候性、 无有害物质和节能降成本方面都取得了突破性的进 展。

1 新推出和已投产应用的CED涂料新品种

1.1 薄膜高泳透力型CED涂料(车身打底用) 为省资源,降低CED涂装成本,开发涂膜厚度(车 身外表面15~18 μm,内腔≥10 μm)为基准的薄膜高 泳透力型CED涂料,在外表面膜厚降低的条件下,防 腐蚀性、外观(粗糙度)等性能仍与原有的CED涂料相 同,其泳透力在与前处理转化膜(磷化膜或薄膜型无 磷转化膜)配套后,四枚盒泳透力应达到G/A=0.6以 上,泳涂膜厚在设定的(15~18 μm)工艺条件下,延长 泳涂时间,涂膜厚度几乎不增加。提高湿涂膜电阻, 在工艺设定的泳涂电压下,达到工艺要求的膜厚后, 就不再电沉积或电沉积与反溶量平衡,关键目标是 提高泳透力。

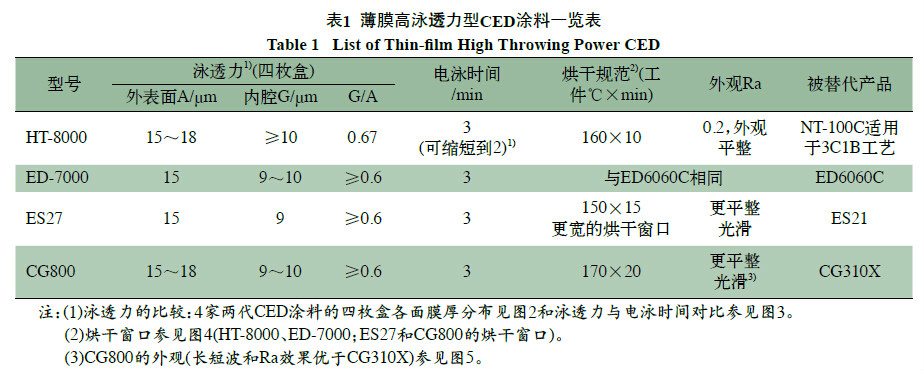

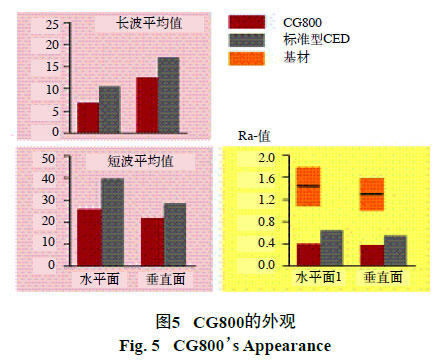

国内外涂料公司近几年推出的品种有:湘江关 西的HT-8000、PPG公司的ED-7000、艾仕得(原杜邦 公司)ES27、BASF公司CG800、凯柏立邦的PN1400等 品牌的CED涂料都达到上述目标值(参见表1),在近2 a里已在全球全面商业化。

1.2 薄膜高泳透力型CED涂料的优点

(1)每台车身涂料的消耗量可以降低20%左右, 降低综合涂装成本约10%。实例:某轿车车身电泳涂 装线,标准型CED涂料的消耗量为2.41 kg/台;采用第 一代高泳透力CED涂料消耗量降为2.13 kg/台;采用 高泳透力HT-8000后,降到1.89 kg/台,总降低27.5%。

(2)能降低CED涂装的运行成本。在相同库仑效 率下随沉积量(整体膜厚的降低)的减少约20%,电能 消耗也降低,阳极液的排放也减少,烘干室的排气也 减少而节能,同时降低了车身质量(约0.5 kg/台)。

(3)与薄膜新型(纳米级)前处理配套性良好,外观 好,消除采用薄膜型无磷化前处理工艺泳透力下降 的现象。

(4)可以和目前使用的CED涂料进行混槽平稳转 换(注意:当需替换不同供应商的产品或不同体系的 产品时,需经混槽验证后才能替换)。

(5)随CED涂料泳透力的提高,可取消泳涂厢式 空腔复杂结构的被涂物场合的辅助电极。如在泳涂 厢式车身时在车身内安装随行辅助阳极,而采用高 泳透力CED 时可取消(参见图6)。

1.3 CED涂料固化(烘干)温度低温化、快速化

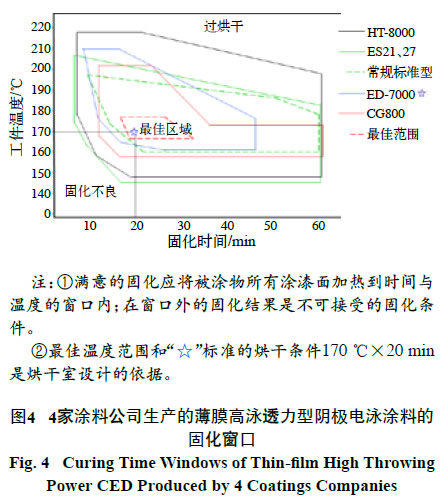

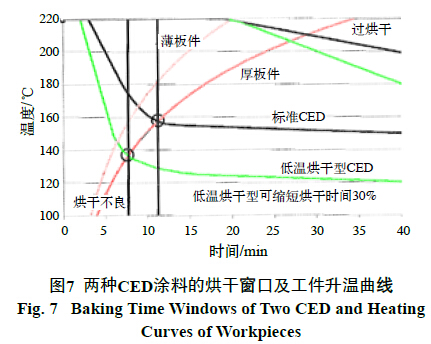

从图4的HT-8000和ES21、27的烘干窗口来看,都 比标准CED涂料的烘干窗口更宽广了。原采用乙二 醇改性的二苯亚甲基异氰酸酯(MDI)和锡/铅催化剂, 通常的烘干条件为(160~180) ℃×20 min,如选用催 化作用更好的催化剂,最低的烘干条件为150 ℃×20 min(低于135 ℃,将固化不良)。

用肟和邻苯二甲酸酯(DMP)改性的脂肪族异氰 酸酯(并选用相应的催化剂)可在120~130 ℃下交联 固化,可是受CED涂料槽液稳定性的限制(据资料介 绍,CED涂料在120 ℃以下化学交联固化同时又要维 持良好的槽液稳定性几乎不可能)。

标准CED涂料和低温烘干型涂料的烘干窗口列 于图7中。从图中的升温曲线可看出厚板件的热容量 比薄板件大,升温时间长,如采用低温烘干型CED涂 料可缩短烘干时间30%。

车身CED涂装烘干规范的选择,不仅取决于 CED涂料,还要考虑被涂汽车车身的材质及其制造 工艺的需要。如车身轻量化采用高强度钢板,铝合金 板材、黏接替代焊接工艺等,常借用电泳烘干后处 理。选择较低的CED烘干温度,也要满足高强度钢板/ 铝板的热硬化,结构胶和泡沫交联固化的需要。

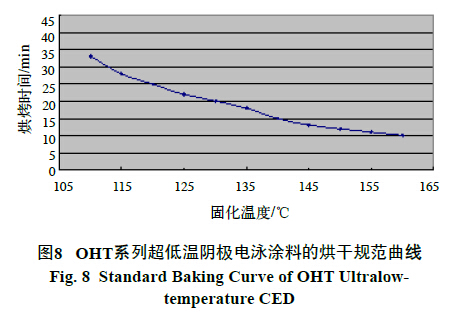

浩力森涂料(上海)公司最近开发成功OHT系列 超低温CED涂料,烘干条件为工件温度(110~120) ℃×25 min,其烘干规范如图8所示。且槽液稳定性良 好,涂膜性能也达到标准要求,为不耐高温烘干的工 件(如橡胶或塑料与金属的组合件)和热容量大的铸 锻件、厚板件、空腔结构件采用阴极电泳涂装工艺创 造了条件。

CED涂料固化低温化、快速化是CED涂装节能 减排主要措施之一。按一般经验,在高温烘干场合, 烘干温度每降低10 ℃,可节能约10%左右。另外低温 化也有利于降低CED涂装的加热减量。

1.4 锐边耐腐蚀型CED涂料

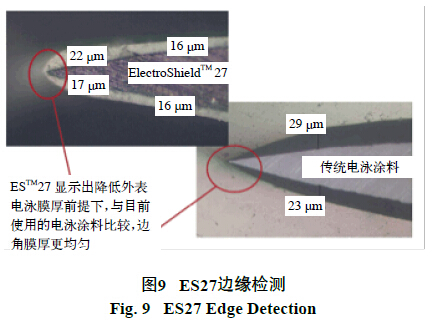

锐边耐腐蚀性CED涂料系指被涂物的锐边(如 钢板切口)、尖端(如抛丸处理过的铸锻件、厚板件表 面的凸出部)在CED涂装后覆盖性优良(与其他部位 相比,涂膜厚度不大幅度减薄见图9),具有一定的耐腐蚀性。锐边耐腐蚀性的测定,不是在普通钢板上划 "×"试验,而是用单面刀片电泳后,进行盐雾试验, 考察刀口产生的锈点和起泡的多少。在CED配方设 计时要考虑采用阻流措施,如添加流变抑制剂,来防 止烘干时的热流平性或锐边涂膜的热收缩现象。

图9中显示ESTM 27 CED涂料更均匀。在汽车车 身CED涂装中锐边耐腐蚀性(边角膜厚)可认为不是 关键项,因由后工序的沿缝隙涂密封胶弥补之。可是 对于有锐边(切口)的零部件(如车轮、车架等)、抛丸处 理过的铸锻件和厚板件而言,CED涂料的锐边耐腐 蚀性(覆盖性)是关键项(性能)。

1.5 省搅拌低沉降型CED涂料

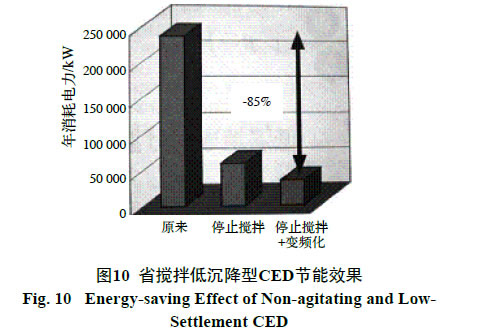

为防止颜料沉降、凝聚、堆积,传统的CED涂料 槽液必须连续搅拌,而低沉降型CED涂料的特性是 非涂装时可以不搅拌(或定时进行搅拌),仅在涂装作 业时进行相应的搅拌,使槽液的固体分、温度均一化 和除去被涂物表面上的气体。

其结果是可大幅度节省搅拌所需的电能,实例 如图10所示。可降低搅拌时能耗85%,可不设防止停 电所需的备用电源。可减少由颜料沉降引起的涂料 损失及维护费用和涂膜弊病,减少溶剂蒸发量。

设计开发省搅拌低沉降型CED涂料的代表新技术措施是颜料低密度化、微粒化(采用微粒化的颜料 或变更分散工艺)、颜料低浓度化(或无颜料化)。

开发采用低沉降型CED涂料也是CED涂装的节 能减排的主要措施之一。在近10年中低沉降型CED 涂料在日本的市场高速增长。

1.6 耐候性CED涂料(底面合一CED涂料)

在汽车车身涂装中,CED涂料仅作为底漆使用; 而在汽车零部件、五金、室内用具等领域涂装中, CED涂膜可作为单一涂层使用,既是底漆又是面漆, 称为底面合一型CED涂料。当CED涂层在室外使用 于被涂物(如车轮、车架等)上既要求有良好的耐腐蚀 性,又要有一定的耐候性。当初以环氧树脂为主体的 CED涂料耐腐蚀性优异,可耐候性一般。如采用耐候 性较好的丙烯酸树脂CED涂料,耐腐蚀性又不理想, 另外成本也较高。

新推出的耐候型CED涂料是将环氧CED涂料和 丙烯酸CED涂料复合配制而成。它是利用两种树脂 的熔融热流动性、表面张力的差异,在涂膜干燥过程 中通过自分层技术,使CED涂膜的底层以环氧树脂 为主,表面层是以丙烯酸树脂为主,形成自分层型或 耐蚀耐候兼有的底面合一型CED涂料。中山大桥化 工的PD2000底面合一黑色CED涂料已推广应用于汽 车车架、摩托车车架,其涂膜厚20~35 μm,烘干温度 (160~175) ℃×20 min,耐盐雾500 h,耐候性(氙灯试 验)500 h后,失光率≤30%,色差≤5 NBS。

1.7 CED涂料的环保性进步

CED涂装的VOC来源于有机溶剂含量(包括涂 料所含的溶剂和生产线上调整补加的溶剂)和烘干 过程中产生的油烟(加热减量)。实现低VOC化,现今 VOC已降到0.4%~0.8%,加热减量降到4%以下[注 意:测湿涂膜重的干燥温度和测固体分的干燥温度 相同(105 ℃),有的单位选120 ℃,可能使加热减量的 测试结果偏低]。

无铅无锡CED涂料已普遍使用,不含镉、铬、汞 等重金属,不产生有害物质(HAPs)。

2 CED涂装工艺、装备及管理方面的"绿 化"技术

(1)厚膜CED涂装,一次泳涂膜厚达40 μm左右。 随着紧凑工艺或免中涂工艺的采用和自分层型底面 合一CED涂料的开发应用,使"二次电泳工艺"已无 发展前景。

(2)CED涂装与粉末涂料配套的"湿碰湿"工艺, 有两种施工顺序:

①CED涂装后吹干水分,静电喷涂粉末涂料,随后CED涂膜/粉末涂膜一起烘干;

②车身外表面先喷涂粉末涂料,待热熔融后再 进行CED涂装,随后粉末涂膜/CED涂膜一起烘干,此 工艺称为逆工序电泳涂装工艺。该工艺的优点是提 高泳透力,减少60%的CED涂料,用厚度为70 μm的 粉末涂层替代车身外表面的CED底漆和中涂层,其 缺点是粉末涂层与CED涂膜的交接处涂膜不完整, 致使已投产的涂装线又更改为其他工艺。

"湿碰湿"工艺①是可行的,减少一道烘干而节 能减排,并可推广应用到湿(未固化的)CED涂膜上喷 涂液态涂料或涂密封胶后一起烘干。

(3)CED涂装后清洗工艺的精益化设计。电泳后 清洗的目的是洗掉涂膜表面的槽液(浮漆),回收电泳 涂料和提高涂膜表面质量。为防止再溶解和提高清 洗效率,清洗次数不宜太多,清洗时间不宜太长。一 般为3道(3个区段)工序,其中2道UF液、1道纯水洗[为 提高清洗效果和逆工序补液,在每个区段内可增设 预清洗或新鲜UF液(或纯水)排管]。清洗方式:结构简 单无夹缝的工件采用喷淋方式;对结构较复杂有夹 缝的被涂物(如车身),为消除二次流痕,采用喷浸结 合方式(先喷后浸)。清洗时间:喷淋≤0.5 min;浸:浸 入即出。

选用ED-RO反渗透装置再生循环去离子水洗, 替代新鲜纯水供循环纯水洗槽出口端的最后一环水 洗,提高水的利用率,实现电泳污水"零"排放。

在底面合一涂装和涂膜外观(装饰性)要求不高 的场合,电泳后可仅UF液清洗。

(4)优化设计选用被涂物的输送方式。如轿车车 身电泳涂装线选用滚浸式输送机系统,不仅可缩小 电泳槽的长度(容积),并可使车身涂装完全(实现车 身100%被涂面涂上漆)且带漆(清洗液)量、兜液量大 幅度减少(由10~12 L/台减少到2~3 L/台),减少涂 料损失和耗水量。

在CED涂装零部件的场合,零部件的装挂密度 可高些,原则上不碰、不贴在一起(相距1 cm)即可。在 确保CED涂膜均匀的前提下,每挂可尽量多挂些(注 意每挂的涂装面积或质量应尽量接近)以提高CED涂 装效率和降低生产线的链速或增长间歇式生产的节 拍。

(5)在确保生产能力、满足工艺要求和被涂物(或 装挂框架)通过性的前提下,电泳槽容积(容量)应设 计得尽可能小些,以减少一次投槽CED涂料量,槽液 的循环量和缩短槽液的更新期,有利于节能降成本 和槽液的稳定。

(6)在烘干室的热源采用天然气(或液化气)的场 合,烘干CED涂膜可采用烟道气直接加热法(在烘干白色或浅色的底面合一CED涂料要通过工艺试验确 认),与间接加热法相比,可节能减排30%左右。

(7)改变供货方式,节省涂料,降低成本。在CED 涂料由供应商直供OEM厂的场合,由原来的按涂料 的供货量计价结算,改为按涂装合格被涂物产量计 价结算(CPU)。涂料供应商参加或承包CED涂装线的 现场管理,可显著提高CED涂料的利用率,涂料容器 清洗更干净,包装容器再生利用率大幅度提高。可杜 绝生产线上的跑、冒、滴、漏等浪费涂料现象,双方管 理严格,供货双方目标一致。

3 为CED涂装工艺更"绿化"的建议

(1)CED涂料是仅适用于CED涂装法的专用涂 料,为扩大其在各工业涂装领域的应用,适应各种被 涂物的需求,应多品种化。结合实际进行个性化地开 发新产品,改进老产品。

槽液稳定、涂膜外观无缺陷、固化低温化、耐蚀 性好(按被涂物的技术要求和使用环境不同,可分等 论级,如耐盐雾性分为≥500 h、720 h和1 000 h以上)、 作业生产性优良、环保性达标等应是CED涂料· 涂装 具有的基本性能。有些性能之间,如厚膜与泳透力(湿 涂膜电阻)、涂膜外观平整光滑(Ra)与锐边覆盖耐蚀 性(抗热流平性)、涂膜固化低温化快速化与槽液稳定 性、低温型烘干涂膜与其耐蚀性等之间还存在一些 矛盾,要靠涂料专家和涂装工艺师根据实际需要,利 用高超的技巧,平衡设计出性价比最优的配方和涂 装工艺参数,研制出以被涂物所需的主要性能为特 色,并能兼顾相关性能的CED涂料。

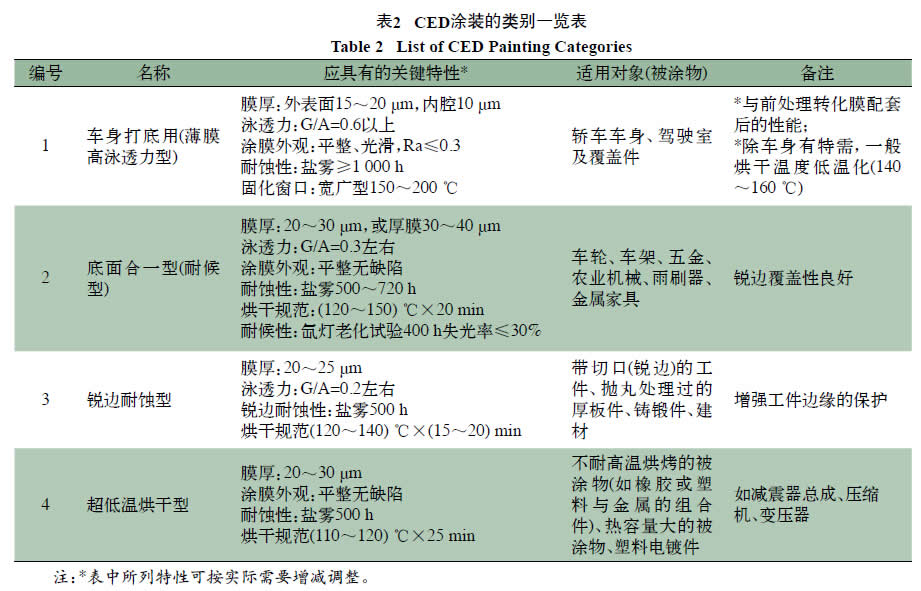

根据被涂物的结构、材质、技术要求和使用环 境,笔者将CED涂装分类及其特性归纳于表2中,供 读者参考。

(2)坚持走涂料· 涂装一体化之路。涂料厂应加 强售前售后服务,提高服务水平,将产品延伸到涂 层。CED涂层质量是以涂料配方及其制造工艺和涂 装工艺及其装备互为支撑,两者密不可分。CED涂料 是专用涂料,一旦投产应用,供货关系就相对稳定, 有利于涂料厂与客户双方之间合作,有利于涂料厂 参加涂装现场的管理,易实现CPU供货方式;有利于 涂料厂及时从涂装现场和涂层使用中搜索反馈问 题,改进和创新CED涂料。

(3)采用CED涂装工艺的企业应加速"绿化"转型 进程,加速CED涂料更新换代。设计、建设新的涂装 线应按"绿色涂装"理念,精益优化设计,千万不要再 按传统工艺翻版设计,进一步提高CED涂装的环保 性,资源利用率、降低能耗、降低CED涂装成本、提高 产品和企业的竞争力,为创建环境友好型、低碳经济 型社会作点贡献。

参考文献

[1] 宋华,王锡春.阴极电泳涂料与涂装的发展历程及趋势 [J].中国涂料,2010,25(2):8-11

[2] 王锡春,李文刚,宫金宝.增强绿色涂装车间的责任感 ——再谈提高涂装工艺设计水平[J].现代涂料与涂装, 2014,17(1):1-5

[3] 湘江关西、PPG、艾仕得(原杜邦)、浩力森、中山大桥、 BASF等涂料公司的CED技术资料

[4] 宋华,等.超高泳透力电泳涂料与不同前处理材料的配 套研究[C]//2013年全国汽车涂装交流会(常州)论文集 (上)

[5] 王锡春.涂装车间设计手册[M].2版.北京:化学工业出版 社,2013:92-145

[6] 王锡春,李文刚.谈阴极电泳涂装工艺设备的精益优化 设计[J].现代涂料与涂装,2012,15(3):35-39

收稿日期 2014-02-11

很抱歉,暂时您无法阅读到此文章全文,

继续阅读,请用以下两种方式:

1.请订阅《中国涂料》;<点击获取订阅信息 >

2.注册成为本站高级会员.

- 相关文章

- 最新报道

|

评论加载中...

|

焦点访谈

- 专访│避其锋芒,另辟战场 富申颜料的生存之道

杭州富阳富申颜料有限公司(以下简称“富申颜料”)创立于1992年,是一家集生产、拼混、加工、科研为一体的综合型氧化铁颜料企业,提供品种齐全的三大系列产品,分别是

- 朗盛:生物基聚醚型预聚体受追捧尚需时日

朗盛聚氨酯系统是全球领先的热浇注预聚体生产商,也是特殊水性聚氨酯分散体、涂料系统与聚酯多元醇的领先制造商。凭借聚氨酯系统专业知识、全球化的生产能力、深厚的应用开

活动专题

- 延期通知 | 关于2022中国国际涂料博览会暨第二十一届中国国际涂料展览会延期举办的通知

举办地点不变,具体时间另行通知。

- 8月10日前|关于择优推荐涂料行业“中国专利奖”的通知

截止时间:2022年8月10日前提交至中国涂料工业协会