高压环境下的涂料——新型涂料可用于严苛环境下的石油天然气行业

新型涂料可用于严苛环境下的石油天然气行业

Lee Spoor, Sherwin-Williams Protective & Marine Coatings

石油和天然气公司需要在比过去更高的温度和压力下钻探更深的区域,因此需要适合此类环境条件的新型涂料。有一种新型 线性酚醛树脂可用来配制单涂层快速固化的涂料。制备的涂料具 有高耐酸性、韧性等,可广泛用于各种货物,作为单涂层解决方 案,备受消费者青睐。

由于许多近海石油和天然气井/田越来越接近预期的开采寿 命,现在,正采用现代的新技术和新工艺在原有的油气井/ 田开采到比预期更多的碳氢化合物。一旦初始储量被采尽,石油 和天然气公司通常需要在更深的海底钻探,以发现新的或更多的 储量。向更深处钻探通常意味着温度和压力更高,因此,对于深 海碳氢化合物钻探和加工的所有相关技术来说,要求则更高。更 高的温度和压力还会影响用于管道、容器、储罐和加工设备内衬 材料的防腐性能。

生产耐高温高压(HTHP)涂料需要多种替代技术

从目前趋势来看,石油开采过程中承受的温度和压力只会日 益上升。目前,对于在这些领域使用的涂料或内衬,通常要求能 抵抗150 oC及以上的碳氢化合物温度和/或高于2000 psi的压力。 对于某些储罐或容器,需要考虑浸在高温下产生的原油和水中, 对于海底使用的外用涂料,还应考虑海水的问题。还可能需要考 虑以下情况:涂料可能需要与阴极保护兼容,但对于涂料一般性 能而言,这并不是必要性能。

有趣的是,在NORSOK标准(第6版)的最新修订版中,已对 海底涂料系统7进行变更,加入不同使用环境,其中之一就是浸泡 状态下的高温体系。现已经创建体系7 C,使其包括>50 °C下碳钢 的浸泡,突出行业对此类涂料技术规格的需求。

上述变化意味着需要对防护涂料的作用进行严格审查,以应 对更高的温度和压力。高温和/或高压对内衬和涂料的性能带来 了巨大的挑战,迫使涂料制造商研发更新的技术来应对这些苛刻 条件。在涂料行业中,对环氧涂料进行试用、测试,对其性能十 分熟悉。通常,大多数标准环氧树脂无法抵抗60~80 °C以上条 件的浸泡,因此需要考虑替代技术。过去已在此类情况下使用过 酚醛/线型酚醛环氧树脂树脂,不过其最高浸泡温度只能到99 °C 左右。当考虑高压体系时,同样适用。所有涂料都有一定的孔隙 率,因此高压可能会把更多的空气颗粒或流体压进涂膜,可能造 成涂膜过早破损。制备高度交联的涂膜以及恰当选择颜料将有助于形成更好的不渗透涂层,使涂层在高压下不容易破坏。

高防腐性油罐内衬提高了储存灵活性

下游资产业主,包括储罐终端,都表示需要储罐具有一定的 灵活性,储罐之间的物料能实现交换和变更的能力越来越受到关 注,它能有效延长储罐内衬系统的使用。通过投资使内衬材料对 各类物料的防腐性能增强,温度耐受范围增加,储罐区的业主能 满足客户需求,无需更换储罐内衬就能存储各种货物,快速做出 反应。

储存灵活性归根结底是指能处理某些更具腐蚀性的货物,因 此需要选择一种具有极高耐性的涂层体系,以满足业主的需求。 另一优点在于单涂层体系简化程序,这也为涂料制造商提供了信 息。

单道涂装和固化速度是提高效率的关键

另一个需要考虑的方面是储罐和容器内衬的施工都是在现场 进行的。通常,需要尽快更换储罐内衬,以防止造成高成本的停工时间,并缩短项目周期,将成本降到最低。在翻新项目中尤其 如此。由于快速固化涂料使储罐在涂装24 h内便可恢复使用,因 此越来越受欢迎。在涂膜彻底固化、硬度足以使检查员能在涂膜 上行走或进行标准检查时,方可对其进行检测。这就像读取干膜 厚度(DFT)或检测可能损坏的附着力或漏涂检测试验一样简单。

除固化速度外,有助于快速恢复内衬使用的另一特性是单道 涂装。一个良好的涂装规范会建议:通过两道涂层涂装工艺,可 将干膜厚度较低的区域缩小到最小-理论上,如果第一道涂装后 出现某些区域涂装膜厚不够,第二道涂层可覆盖这些区域,使总 膜厚达到可接受范围。随着近期内衬技术的最新进步,已研发出 具有灵活干膜厚度范围的优异内衬系统,可进行单道涂装。这有 助于缩短涂装时间,避免过度涂装,例如在两道涂层间的清洁程 序,以及过早或过晚的进行第二道涂装。同样,若使用配方中未 添加其他溶剂的内衬涂料,也有助于降低针孔或漏涂,防止溶剂 滞留。通常,一套良好的质检方案和维护体系有助于确保涂膜无 缺陷。

超高固体分产品提供了安全性和耐久性

一个重要性能是能按规定的厚度涂装,无流挂或流注的风 险。这样,为涂装工提供了在过度涂装时的大量余地,而不会因 涂膜厚而产生缺陷。在规定的环境和条件下,可以进行厚涂层涂 装,同时不影响涂料性能。涂层更厚并不一定等同于性能更好, 耐久性更长,有的涂料甚至越是涂层厚涂层更脆,可能导致裂 纹,特别是在严苛条件下。一种 "灵活干膜厚度"的单涂层内衬 涂料体系,通过提供合适的膜厚范围和附着力,可以解决这一问题,即使在干膜厚度较高时性能也有所保证。

另一个需要考虑的问题是安全性,特别是健康和安全法规 中,将储罐或容器规定为封闭空间。这时由于使用溶剂型涂料需 要采取额外防范措施和方法,因此使用不太多,而无溶剂或超高 固体分涂料日渐成为常态。与传统溶剂型产品相比,少数超高固 体分涂料本身具有较高的自然黏度,产品边缘覆盖率更高,附加 值高。边缘处的涂膜越厚,这些部位涂层的预期耐久性就越好, 涂料使用寿命就越长。

新型内衬涂料彰显早期成功

为应对上述不断变化的需求,将玻璃和陶瓷颗粒与新型线型 酚醛树脂体系相结合,形成一种新型涂料的平台,能承受更高压 力和温度,并可储存更多种类的货物。该树脂平台可以使快速固 化的单道涂层能更快地投入使用。陶瓷和玻璃颗粒除了能形成阻 隔层(迷宫效应),更好地隔离货物中的水和化学物质,防止其 渗透到涂膜中以外,还能提高韧性,调节钢基材的热膨胀系数失 衡。这种新型酚醛树脂体系是提供附着力和成膜质量的关键,固 化快,方便用户,可用作单道涂层涂料配方。

目前,这种新技术正转化为实际产品。自2013年面市以来, 第一批"新一代"耐高温高压内衬涂料广受好评,已应用到从高 温高压水容器到高温原油储罐等多种应用领域。预计在不久的将 来,该技术将应用于严苛的海底领域。

自上市以来,这种耐高温高压内衬涂料已在北美市场取得了 很大发展,在石油&天然气和采矿等行业内,广受客户青睐,用 于储罐、容器和管道防护。近来,该技术已经引进到欧洲、中东和非洲市场,客户对单道涂层体系青睐有加。

主要性能的测试试验

作为研发的一部分,对新型耐高温高压内衬涂料 进行了测试,以确保能应对内衬所处的严苛条件。同 时,还进行了多项测试,以确定在浸泡去离子水(DI 水)和模拟海水的典型环境下涂料的固化性能、最多 重涂次数、阴极剥离性和耐化学性。

多次将耐高温高压内衬涂料涂装在热轧钢板上。 在涂装后,试板在模拟海水和去离子水中进行附着力 试验、阴极剥离试验和浸泡试验,测试在钢板上的固 化情况和重涂时间。除重涂试验(使用两道涂层系统 进行测试)以外,所有测试均采用单道涂层体系进行 测试。

试验样板在固化24 h和48 h后,分别在80%和87%硫酸中测 试,接着在37%盐酸中进行为期6个月的浸泡测试。

实验

24 h内固化

检查该体系在室温下的固化性能(表1)。得出结论如下:耐 高温高压内衬涂料在约24 h后完全固化,并在48 h后通过测试干膜 厚度和硬度无太多变化的结果,证实了上述结论。

良好的层间附着力

在第1 d、第3 d、第7 d、第14 d和第21 d,分别对试板进行重 涂,然后采用一台自校准附着力测试仪来测试附着力。在21 d内, 内衬涂料的层间附着力良好(表2)。

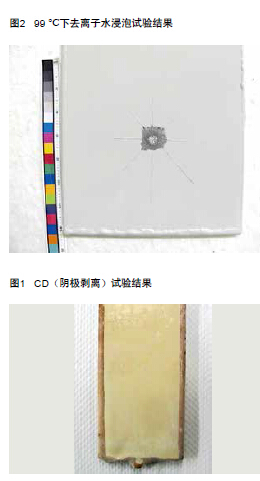

阴极剥离

在完成涂装的14 d后,对室温下固化的涂层进行测试。根据 ASTM G8方法,使用尺寸为6"x 12" x 1/8"的钢板,在以下电解 液中进行上述试验:在去离子水中加入1%(质量分数)的氯化 钠、碳酸钠和硫酸钠。将每一块试板固定到镁阳极上,在30 d的 测试期间,与银/氯化银参考电极相比,所有试板的平均电压降 为-1.38 V。在30 d测试后,在试板的漏涂周围进行径向划刻,并用 刀挑穿涂层。耐高温高压内衬涂料呈现的平均剥离半径为8.3 mm (表3,图1)。

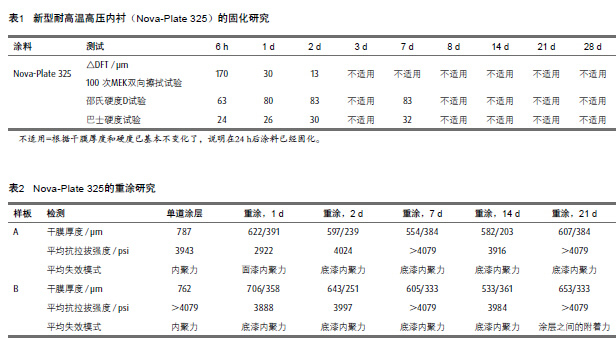

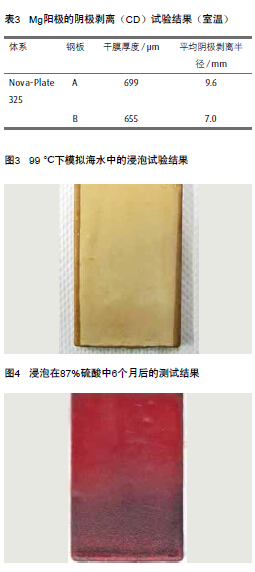

浸泡未产生不良影响

对该体系进行测试时,采用2 L的玻璃罐,将两块试板的2/3 浸泡到去离子水中,将另两块试板的2/3浸泡到模拟海水中,并 在99 °C下进行6个月的热水浴试验。在去离子水中完成浸泡测试 后,发现对耐高温高压内衬涂料无影响。而模拟海水中的浸泡试 验结果显示唯一的直接影响是颜色和光泽稍有变化。(表4,图2 和图3)

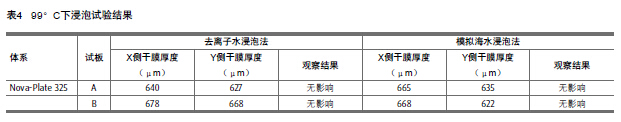

耐酸性

本次测试中,钢板的两面都涂装了单道耐高温高压内衬涂料: 次日,在试板的其中一面涂上第二道涂层,使两道涂层的固化时间 分别为24 h和48 h。涂装该涂料时,使干膜厚度达到500~1 000 m 之间。结果表明:在硫酸(见图4)和盐酸中浸泡6个月后,该涂料 经24 h和48 h的固化后都呈现良好的性能,无起泡或腐蚀现象,仅 观察到严重褪色。

新型内衬涂料在挑战性环境中具有巨大的应用前景

在室温固化时,耐高温高压内衬涂料可在24 h内交付使用(针对特定的高温高压情况)。当以这种方式固化时,该涂料在 21 d后重涂时表现出很强的层间附着力。

其他有利结果包括:阴极剥离达到最小,平均剥离半径为8.3 mm;在模拟海水浸泡试验中,除了颜色和光泽以外,未发现任 何明显变化。在去离子水中浸泡6个月后,无任何影响。 固化24 h后,耐高温高压内衬涂料可用在浓酸(即87%硫酸和 37%盐酸)环境中。

结果一览

对一种新型耐高温高压(HTHP)内衬涂料进行了测试,以 确保其能够承受石油和天然气行业中面临的挑战性环境。

在室温固化时,HTHP内衬涂料可在24 h内交付使用,具有 优异的层间附着力。

浸泡到模拟海水中后,发生变化的仅为涂层颜色和光泽, 而浸泡到去离子水中,则不会有任何影响。

测试表明:固化后,内衬可与强酸一同使用。

往期推荐

-

-

《欧洲涂料杂志》(中文版)2024第3期

专题:颜料和填料 丙烯酸乳胶可持续发展的替代品 市场报告:填料和颜料市场 含纳米二氧化钛的涂料

-

-

《欧洲涂料杂志》(中文版)2024第1/2期

专题:防护涂料 生物基直接替代解决方案 当前研发情况和面临的主要挑战 年度调查:2023年回顾和2024年展望

-

-

《欧洲涂料杂志》(中文版)2023第12期

专题:粉末涂料 胶体二氧化硅在镀锌钢水性PUD涂料中的应用 改善乳胶膜质量和涂料性能 具有生态效益的涂料性能

-

-

《欧洲涂料杂志》(中文版)2023第11期

专题:功能涂料 环氧涂料:用于低排放地坪的固化剂 防涂鸦聚氨酯应用的有机硅助剂 市场报告:性能高,销量大

-

-

《欧洲涂料杂志》(中文版)2023第10期

专题:树脂和助剂 技术论文:弃用包装涂料中的聚四氟乙烯组分 锌片可以作为锌粉的可持续发展替代品 市场报告:涂料助剂市场逐趋稳定

-

-

《欧洲涂料杂志》(中文版)2023第9期

专题:水性涂料 纳米纤维素:有潜力的生物基材料 高性价比的绿色纳米纤维素 市场报告:水性涂料的紫外线防护性能

-

-

《欧洲涂料杂志》(中文版)2023第7/8期

专题:生物基涂料 为涂料配方设计师合成一种新型固化剂 将光引发剂接枝到丙烯酸酯上 市场报告:生物基涂料市场正处于拐点

-

-

《欧洲涂料杂志》(中文版)2023第6期

专题:木器涂料 数字化和可持续发展转型 提高表面耐久性和延长使用寿命 市场报告:工业木器涂料的坚实基础